製造現場では、安定した品質を確保することが最優先課題です。しかし、素材のばらつきや環境の変動、設備の経年劣化などにより、品質の変動は常につきまといます。

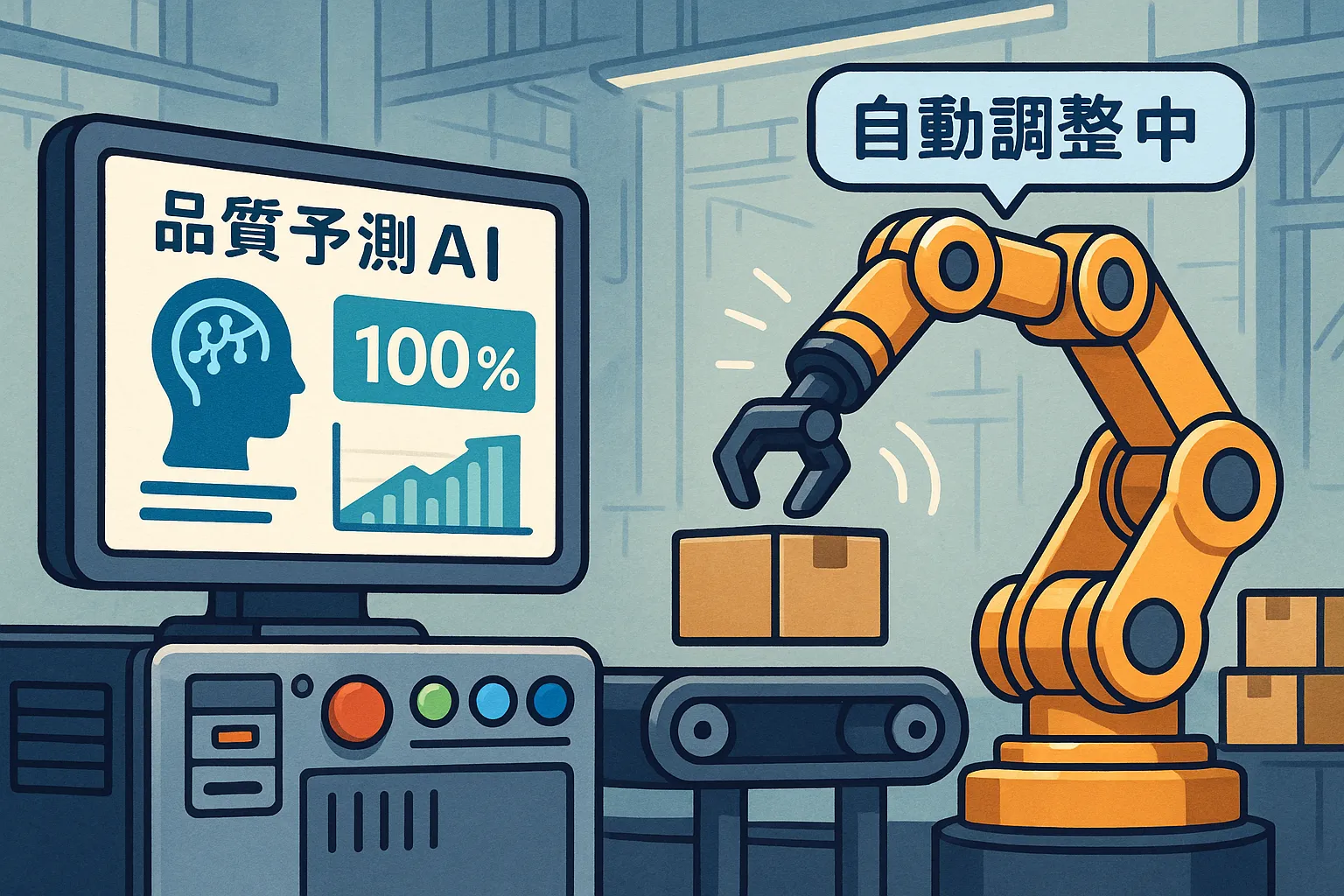

この課題を解決するために注目されているのが、「リアルタイム品質予測AI」と「ロボット調整制御」の協調です。AIが製造中の品質を予測し、それに応じてロボットが自動で調整を行うという“賢い自動化”が、実用段階に入ってきています。

本記事では、初心者にも分かりやすく、品質予測AIとロボット制御の連携によるメリットと導入ポイントを解説します。

リアルタイム品質予測AIとは?

品質予測AIとは、製造中に得られるセンサーデータや加工条件をもとに、製品の出来栄えをリアルタイムで予測するAIモデルです。以下のような情報をもとに動作します。

- 温度・圧力・速度などのプロセスデータ

- 過去の良品・不良品の特徴データ

- 材料やロットごとの変動情報

これにより、製造中に「このままでは不良になる可能性が高い」と判断した場合、直ちに対策を講じることが可能になります。

ロボットによる協調調整とは?

予測結果に応じて、AIの判断を受けたロボットがリアルタイムで動作パラメータを調整します。

たとえば、

- ネジの締めすぎによる破損を防ぐため、トルクを下げる

- 成形時に温度が高すぎる場合、ロボットの加圧速度を遅くする

- 溶接不良が予測される場合、アームの角度や距離を微調整する

これにより、人が介入せずとも「不良を防ぐアクション」を即時に取れる体制が実現します。

導入の実践例:組立工程での品質安定化

ある電子部品メーカーでは、部品の取り付け精度により、製品の通電不良が頻発していました。

そこで、画像認識AIで部品の角度や位置を検出し、不良が予測される場合には、ロボットが取り付け動作を微調整する仕組みを導入。

結果として、

- 不良率が従来の1/5に低下

- 品質検査の手間が大幅に削減

- 現場作業員の判断ミスもゼロに近づいた

といった成果を上げています。

協調制御のメリット

① 不良の未然防止

従来の「出来てから検査」ではなく、「製造中に修正」できるため、不良品の流出を大幅に減らせます。

② ロスの削減

不良による再加工や廃棄のコストが下がり、材料やエネルギーのムダも最小限に抑えられます。

③ 人の判断に頼らない標準化

品質のバラツキや人材のスキル差を吸収し、安定した製造品質を保てます。

導入時の課題とポイント

導入にあたっては、以下のような課題も考慮する必要があります。

- データの整備:AI学習には大量かつ正確なデータが必要

- リアルタイム処理能力:高速な制御と通信インフラが求められる

- 協調制御ロジックの設計:AIとロボットの役割分担を明確に

初期段階では、限られた工程だけに導入し、少しずつ学習モデルを改善することが推奨されます。

まとめ:AIとロボットの“チームワーク”が工場を変える

これまでの自動化は、「決められた動きをいかに正確に繰り返すか」が中心でした。

しかしこれからの時代は、「判断し、調整しながら動く」自動化が主流になっていきます。

リアルタイム品質予測AIとロボット調整の協調制御は、品質・生産性・コストすべてにおいて次世代の製造を支える基盤技術です。

工場の“かしこさ”を一段上げるために、まずはスモールスタートから、AIとロボットの連携に挑戦してみてはいかがでしょうか。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。