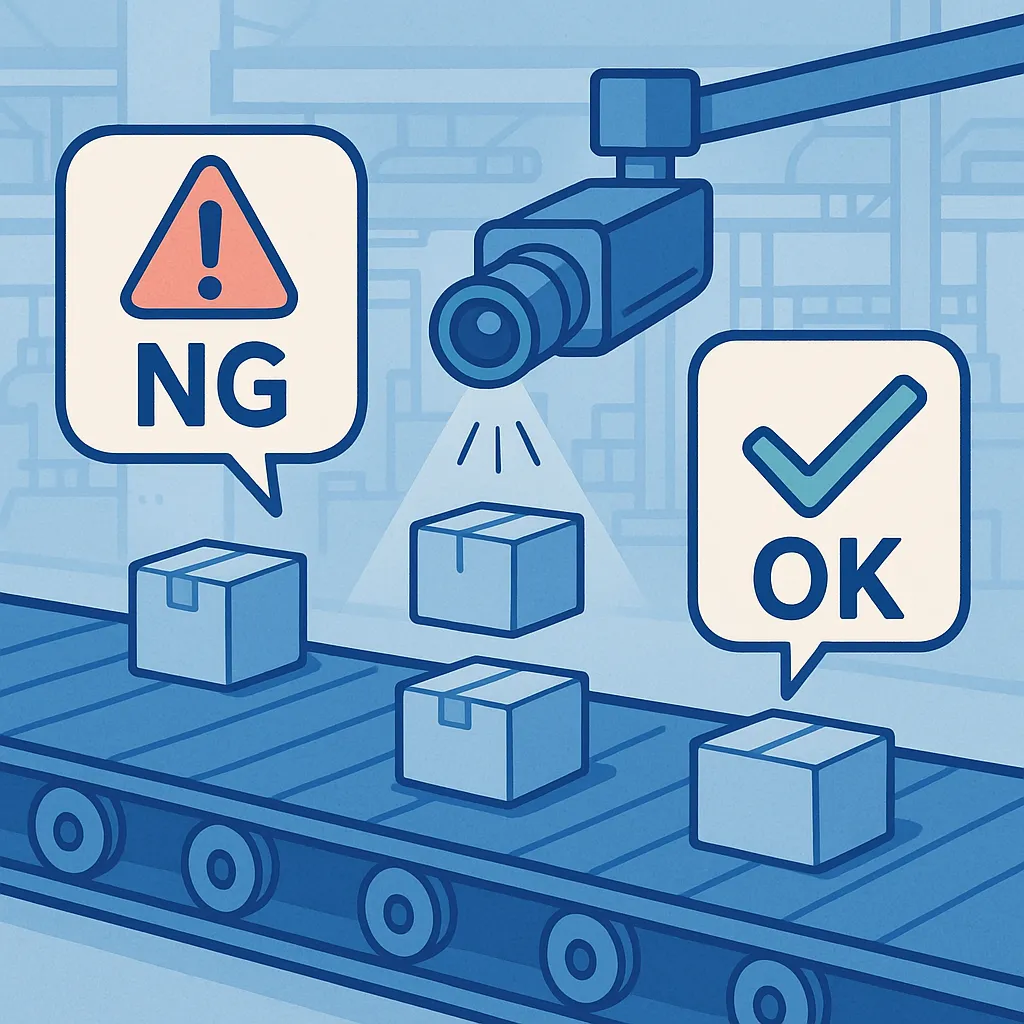

工場の検査工程では、カメラを用いた画像検査が多くの現場で導入されています。

しかし、誤って「良品を不良品と判定してしまう」誤検知が発生すると、手直しや再検査の手間がかかり、生産性を大きく損ないます。

誤検知の要因には、ソフトウェアのアルゴリズムだけでなく、実は「カメラの設置や調整」の問題も大きく関わっています。

カメラ調整が与える影響

カメラの位置、角度、照明条件などの調整が適切でない場合、正しく画像が取得できず、検査システムの誤動作を招きます。たとえば、わずかな傾きでも反射光の入り方が変わり、異常検知の誤りにつながることがあります。

検査精度を上げるには、画像処理の前段階である「見た目の正確さ」を担保することが不可欠です。

誤検知を防ぐカメラ調整の基本ポイント

誤検知を減らすためには、以下のようなカメラ調整の基本を押さえておくことが重要です。

撮影角度と位置を固定する

製品に対して垂直にカメラを設置することで、画像のゆがみを最小限に抑えます。

また、カメラが振動や衝撃で動かないよう、固定具を使って設置を安定化させることが必要です。

適切な解像度と焦点距離の設定

解像度が低すぎると細かな欠陥を検出できず、高すぎるとデータ容量が増大して処理が遅くなります。

被写体に対して適切な距離・焦点が設定されているかをチェックしましょう。

照明環境の最適化

照明の明るさや色温度は、検査の正確さに大きく影響します。

LED照明を使用し、対象物の材質や色に合わせて反射や影を最小化する工夫が求められます。

ホワイトバランスと露出の調整

自動設定のままだと、環境光の変化により画質がぶれることがあります。

検査用カメラではホワイトバランスや露出を固定し、常に同じ条件で撮影することが望ましいです。

調整結果の定期的な確認も重要

一度設定したカメラも、時間の経過や周辺環境の変化によってズレることがあります。

定期的なキャリブレーションや、チェックシートによる点検をルーティンに組み込むことで、誤検知の発生を未然に防げます。

AI・画像処理との連携も強化

最近では、AIによる画像処理と連携し、照明条件の変化にも強い検査システムが増えています。

ただし、どんなに優れたAIでも、カメラから取得される画像が不安定では性能を活かしきれません。

だからこそ「カメラ調整」は、今も昔も変わらぬ現場の要です。

まとめ:正しいカメラ調整が誤検知削減の鍵

検査工程での誤検知を減らすには、ソフトウェアの最適化とともに、カメラの物理的な設置・調整の見直しが不可欠です。

角度、解像度、照明、設定のすべてが精密に整ったとき、はじめて正確な検査が実現します。

目に見えない小さな工夫が、大きな品質改善につながるのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。