自動化機器は長時間稼働するため、適切なメンテナンスを怠るとさまざまなトラブルが発生します。これらのトラブルは生産効率の低下や品質不良、さらには事故につながることもあります。

本記事では、具体的なトラブル事例とその対策について解説します。

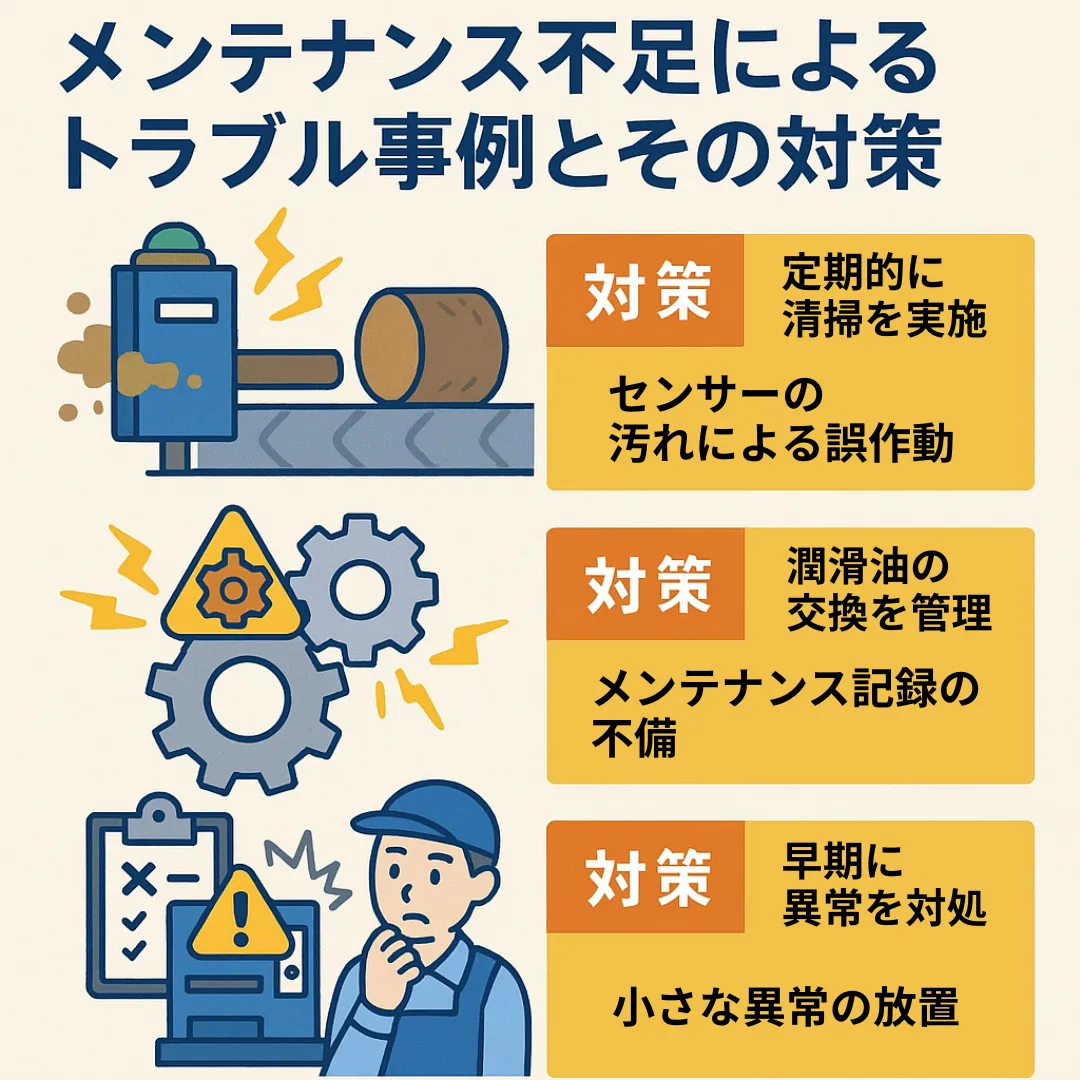

トラブル事例1:センサーの汚れによる誤作動

製造ラインで使用されるセンサーが汚れて検知不良を起こし、部品が正しく搬送されないケースがあります。

結果として不良品が増加し、ライン停止に至ることもあります。

対策

定期的な清掃マニュアルを作成し、日常点検に組み込むことが重要です。

トラブル事例2:潤滑不足による機械の焼き付き

可動部への潤滑が不足すると、部品の摩耗や焼き付きが発生します。

これにより突発的なライン停止や高額修理が必要になることもあります。

対策

潤滑油の交換スケジュールを管理し、IoTセンサーで油圧や温度を監視する方法も有効です。

トラブル事例3:メンテナンス記録の不備

点検を実施していても記録が残っていない場合、異常の履歴が追えず、再発防止につながりません。

対策

デジタルツールを活用し、点検内容や部品交換履歴を一元管理することで、再発を防止できます。

トラブル事例4:放置された小さな異常が大きな故障に発展

「異音がする」「動きが遅い」といった小さな異常を放置した結果、大規模な故障に発展するケースもあります。

対策

異常を早期に検知できる教育や仕組みを整え、問題を軽視しない文化を根付かせることが大切です。

まとめ:予防保全こそ最大の対策

メンテナンス不足によるトラブルは、いずれも事前の点検や予防保全で防ぐことができます。

日常点検の仕組みづくり、記録の徹底、IoTの活用によって、トラブルを最小限に抑え、安定した生産を実現しましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。