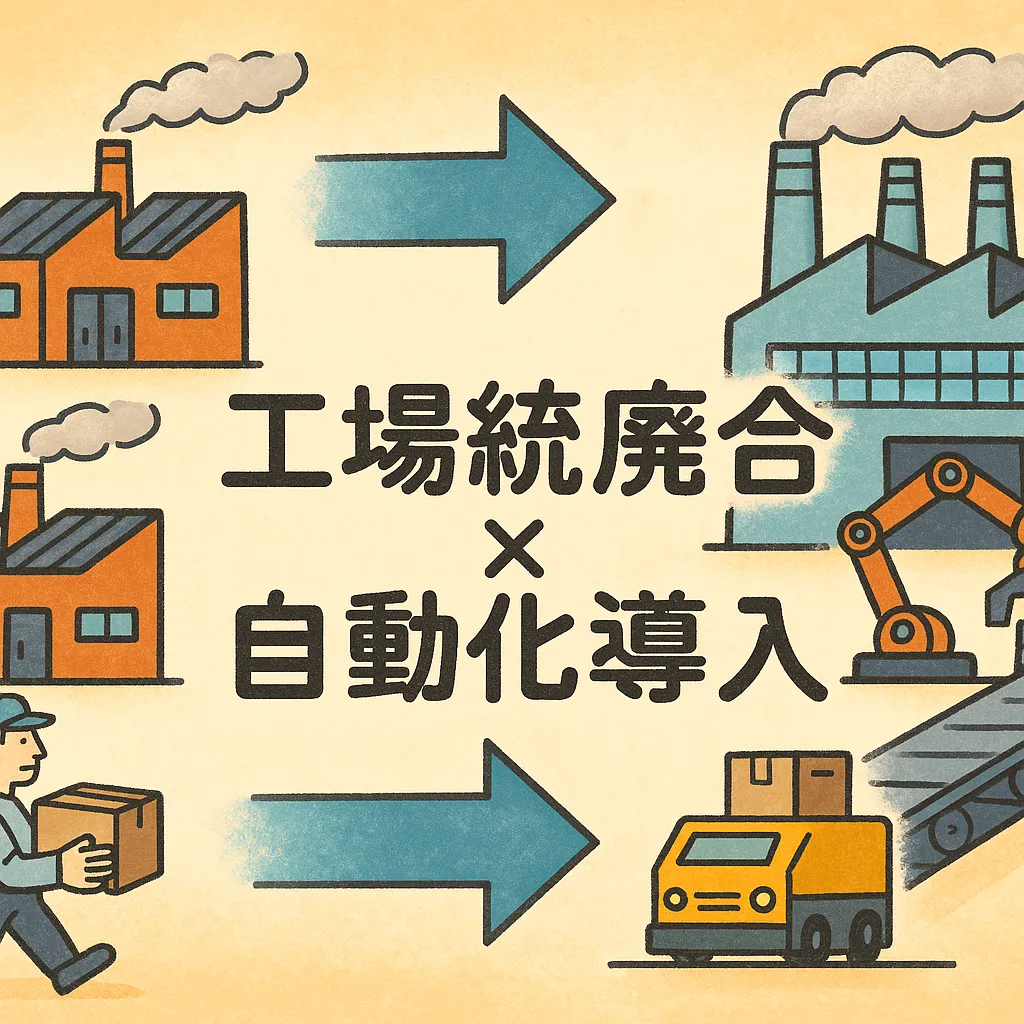

人口減少とコスト高を背景に、多くの製造業では「工場の統廃合」と「自動化導入」をセットで検討するケースが増えています。

従来の工場を複数閉鎖し、新たな生産拠点に人員・設備を集約する際、自動化を同時に進めることで、生産性の最大化や人手不足対策につながります。

本記事では、初心者にもわかりやすく、工場統廃合と自動化導入を並行して進めた実例とその効果を解説します。

なぜ“別々”ではなく“同時進行”なのか?

工場統廃合と自動化導入を別々に行うと、以下のような問題が発生することがあります。

- 既存ラインをそのまま新工場に持ち込むと、人手の負担が残る

- 自動化だけを後から進めると、レイアウトの最適化が難しい

- 設備と人の役割分担がチグハグになる

逆に、設計段階から自動化と工場再編を一体で考えることで、以下のようなメリットがあります。

- レイアウトが“自動化前提”で最適化される

- 設備・人材配置がゼロベースで再設計できる

- 投資と人員のバランスが計画的に組める

事例:3工場から1工場へ集約+自動化

ある部品メーカーでは、近隣エリアに点在していた3つの小規模工場を1カ所に統合し、新工場に最新の自動化設備を導入しました。

主なポイントは以下の通りです。

- 自動搬送システム(AGV)導入:工程間の人による運搬を廃止

- 組立工程の協働ロボット化:熟練者が不足していた工程をロボット化

- 画像検査装置の統合:各工場でばらついていた検査品質を一元化

結果として、作業員数は約25%削減され、同時に生産能力は約15%向上。

廃止した工場の維持費や光熱費も削減できたため、年間で数千万円規模のコスト改善につながりました。

進め方のステップ:同時進行の進め方とは

- 現状把握(BPR)

各工場の生産性・人員・工程を可視化し、重複・非効率を洗い出します。 - 新拠点の設計に“自動化前提”を組み込む

人の導線ではなく、AGVやロボットの動線をベースにライン設計。 - 人と設備の役割を再定義

人員配置を機械操作・監視・メンテナンス中心にシフト。 - 段階的な移転と稼働テスト

一気にすべて移すのではなく、工程ごとに試験稼働して安定化。 - 教育と運用ルールの標準化

旧拠点の“やり方”を引きずらないよう、共通の作業マニュアルを整備。

導入の注意点:人員整理と説明責任

統廃合は、ときに“雇用への影響”や“地域経済”に配慮が必要なデリケートなテーマでもあります。

そのため、以下のような対応も並行して進めることが大切です。

- 配置転換・再雇用制度の整備

- 事前の説明会と、従業員との対話

- 新工場での新たな役割とスキルアップ支援

自動化はあくまで“人の補完”であり、“人を排除するもの”ではないという考えを共有することが、社内の納得感を生みます。

自動化が“統合効果”を最大化する

工場の統廃合だけでは「コスト削減」はできても、「生産性向上」は限定的です。

そこに自動化を組み合わせることで、次のような相乗効果が得られます。

- 同じ人数で、より多くのモノをつくれる

- 管理・品質が標準化されやすい

- 設備・人・スペースを“新工場基準”で最適化できる

つまり、自動化こそが、統廃合の“成功率”を高める鍵なのです。

まとめ:再編と自動化は「セット」で考える

工場の統廃合は、単なる縮小や合理化ではなく、次の成長のための「再構築」です。

そのタイミングで自動化を計画的に組み込むことで、現場の仕組み自体が生まれ変わります。

「人手不足対策」「生産性向上」「コスト圧縮」を同時に実現するためには、統合と自動化の“同時進行”がベストな選択肢となるのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。