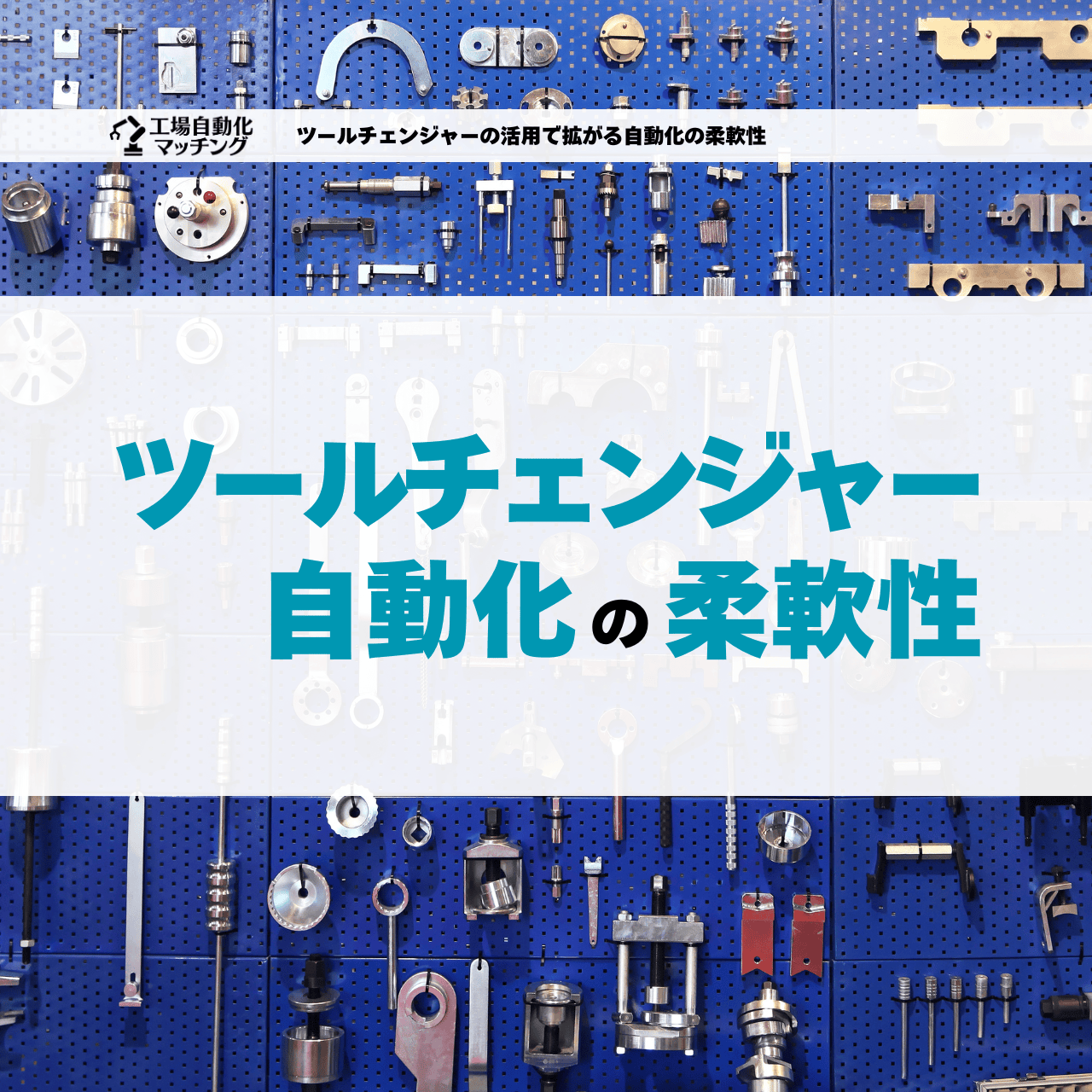

近年の工場自動化において、より柔軟な生産ラインが求められる中で注目されているのが「ツールチェンジャー(工具交換機構)」です。

従来、ロボットは「ひとつの動作」「ひとつの工具」に特化して設計されていましたが、ツールチェンジャーを活用することで、ひとつのロボットで複数の作業をこなすことが可能になります。これは、少量多品種生産や、製品ライフサイクルの短期化に対応するための強力な手段となります。

この記事では、ツールチェンジャーとは何か、その種類や活用メリット、導入時のポイントについて、初心者の方にもわかりやすく解説します。

ツールチェンジャーとは?

● 基本的な役割

ツールチェンジャーとは、ロボットの先端に取り付ける工具(エンドエフェクター)を自動で交換する装置です。

ロボットアームが作業を終えたあと、ツールチェンジャーを使って工具を外し、別の工具を装着することで、異なる作業工程へスムーズに移行できるようになります。

● どんな工具が交換できる?

ロボットの用途に応じて、さまざまなツールが使われます。

- グリッパー(挟む):ピッキングや組立作業

- 吸着パッド:軽量品やフィルムの搬送

- ドリル・カッター:穴あけや切断作業

- 溶接トーチ:スポット溶接やアーク溶接

- ビジョンカメラ:画像認識による位置確認や検査

ツールチェンジャーを導入すれば、これらを自動で切り替えながら一連の作業をこなすことが可能になります。

ツールチェンジャーの主な種類

1. 手動式ツールチェンジャー

- 作業員が手作業で交換するタイプ

- 構造がシンプルでコストも低め

- ロボットを一時停止させる必要がある

⇒ 小規模なラインや試作工程に向いています。

2. 自動式ツールチェンジャー

- ロボットが自動で工具の着脱を行う

- 電気・空気・信号線も一括で接続できるタイプが主流

- 24時間稼働の無人化ラインに最適

⇒ 本格的な自動化や多品種対応ラインにおすすめ。

自動化における活用メリット

| 項目 | メリット |

|---|---|

| 多機能化 | 一台のロボットで複数の作業を担えるため、設備投資を抑制 |

| 生産性向上 | 作業の切替にかかる時間を短縮、段取り替えも自動化 |

| 省スペース | 複数の専用ロボットを用意する必要がなく、ラインをコンパクトにできる |

| 柔軟な生産対応 | 少量多品種や急な仕様変更にもスムーズに対応可能 |

| メンテナンス性 | ツール単位で交換できるため、トラブル時の対応が迅速に行える |

活用事例

◆ 自動車部品製造ライン

ひとつのロボットで、ピッキング → ネジ締め → 検査という異なる工程をこなすことで、人の作業を最小限に抑えた完全自動ラインを構築。生産効率と品質が大幅に向上。

◆ 電子部品の組立工程

吸着ツールと精密ピンセットツールを切り替えることで、異なる形状やサイズの部品をひとつの工程で処理。多品種少量生産でも高い柔軟性を維持。

◆ 食品包装ライン

包装素材のピックアップ、箱詰め、シール処理など、作業内容に応じて自動でツールを交換。夜間の無人稼働にも対応し、人件費の削減に成功。

導入時のポイント

● ロボットとツールの相性確認

ツールチェンジャーには、対応可能なロボットメーカーやモデルがあります。既存設備との互換性を確認することが重要です。

● ツールの接続方式

ツールチェンジャーには、エア・電気・信号線などを接続するためのインターフェースがあります。使用するツールに応じて、必要な配線・配管を設計する必要があります。

● 保守とメンテナンス

ツールチェンジャーは繰り返しの着脱動作を行うため、定期的な潤滑やパッキンの交換などの保守管理が必要です。トラブルを防ぐためにも、メンテナンス計画を立てましょう。

● 導入コストと回収計画

初期投資としては、ツールチェンジャー本体だけでなく、工具のセット・制御プログラム・治具なども必要になります。ですが、多工程の自動化によって得られる人件費削減や生産性向上の効果で、短期間の投資回収も可能です。

今後の展望

- AIとの連携によるツール自動選択・動作最適化

- ツールチェンジャーの小型・軽量・高速化

- 複数ロボット間でのツール共有・協調作業

- IoT化によるツール使用履歴・メンテナンス時期の管理

今後さらに、ツールチェンジャーは“自動化の柔軟性”を広げる鍵となっていくでしょう。

まとめ

ツールチェンジャーの導入は、製造現場に「柔軟性・多機能性・高効率」という大きな価値をもたらします。

少量多品種化や人手不足といった課題に対応するために、ツールチェンジャーはまさに現代の自動化における“伸びしろ”を担う存在といえます。

ロボットの活用をさらに広げたい現場、今後の自動化を本格化させたい現場にとって、ツールチェンジャーの導入は、次なる一手として大きな意味を持つでしょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。