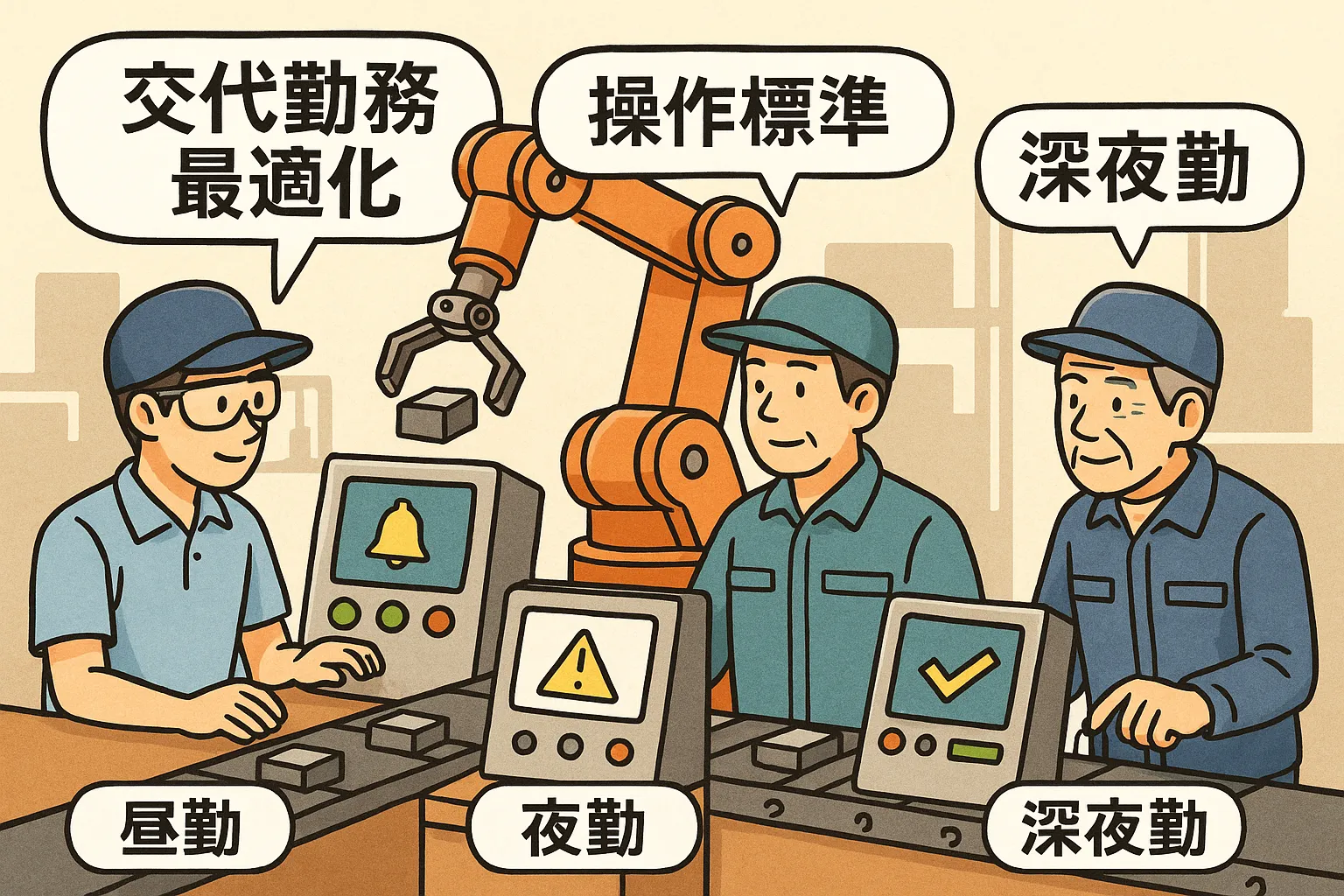

製造現場の多くが採用している「交代勤務体制」。昼勤・夜勤・深夜勤といった複数シフトで稼働し続ける現場では、人によって操作や判断にバラつきが出やすく、「夜間帯に不良が増える」「引き継ぎでのミスが発生」といった課題がつきものです。

そこで今注目されているのが、「シフトごとの自動化最適化」という考え方です。

本記事では、交代勤務の現場でも品質を落とさず、安定稼働を実現するための自動化設計と運用の工夫を初心者向けにわかりやすく解説します。

交代勤務による品質のばらつき要因

以下のような要因が、シフトによる品質低下やムラを引き起こします。

- 操作の熟練度が異なる:日中は経験者、夜間は新人など

- 疲労や集中力の違い:深夜帯の集中力低下

- マニュアルの解釈に差がある:文言の捉え方や操作方法の認識ズレ

- 引き継ぎのミス:口頭ベースでの申し送りが曖昧

これらは人の工夫だけで防ぎきれないため、自動化の力で“差を吸収する設計”が必要になります。

ポイント①:操作を“標準化”し、誰でも同じ結果に

操作パネルやHMIの表示・操作手順を“誰がやっても同じ流れになるように”設計することで、習熟度に差があっても品質を担保できます。

- ボタンやフローをステップごとにガイド表示

- 操作履歴を残し、確認とフィードバックが可能に

- 異常時の対応をフローチャート形式で提示し、迷いを防止

夜間シフトの作業者でも、“画面が導いてくれる”構成にすることで、判断ミスを防げます。

ポイント②:シフト別に動作条件を調整

交代制の現場では、夜間だけ自動検査感度を強めるなど、時間帯に応じた設定の自動切り替えが有効です。

- シフト開始時に“自動でパラメータ変更”

- 作業者レベルに合わせた難易度変更(例:段取り時間を長めに確保)

- データ記録やアラートの発生条件を時間帯ごとに調整

これにより、“その時間帯の働き方”に最適な稼働を機械側がフォローしてくれます。

ポイント③:引き継ぎミスを防ぐ“見える化”

情報の伝達ミスは、交代勤務で最もよくあるトラブルです。以下の仕組みを取り入れると効果的です。

- 記録簿や点検票をデジタル化し、タブレットでリアルタイム共有

- 重要ポイントは音声付きメモや画像付きで残す

- 異常履歴・操作履歴が自動記録され、後の確認が容易に

「誰が、いつ、何をしたか」が見えるようになることで、責任の所在も明確になり、トラブルが減ります。

ポイント④:品質データをシフト別に分析

夜勤だけ不良率が高い?その原因を突き止めるにはデータの可視化と分析が重要です。

- 稼働率・不良率・停止時間などをシフト単位で記録

- グラフやダッシュボードで現場の人も見える化

- 問題が起きる時間帯に対して重点的に支援・再教育

データに基づいた対策は、感情に頼らず公平に改善ができます。

事例紹介:3交代制工場での改善成果

ある電子部品工場では、夜勤帯での不良率が日勤に比べて1.5倍高いという課題を抱えていました。

そこで次のような施策を実施:

- 操作画面をすべて多言語+音声ガイド対応に変更

- シフト開始時に設備が自動で状態チェック&注意点表示

- タブレットで前シフトの記録を確認し、作業前確認の習慣化

その結果、夜勤帯の不良率が約40%改善。

新人の早期離職率も大きく減少し、“シフトごとの最適化”が効果を発揮しました。

まとめ:自動化は“平等に仕事を支える仕組み”

交代制の現場では、人の状態やスキルに差が出るのは当然です。だからこそ、その差を吸収できる“仕組みとしての自動化”が重要になります。

ポイントは、

- 操作の標準化

- 時間帯に応じた柔軟な設定変更

- 情報の引き継ぎを自動で可視化

- データで差を分析し、対策を講じる

これらを組み合わせることで、交代勤務でも安定した品質と生産性を両立することができます。

現場の“ムラ”は、人のせいではなく“仕組みの未整備”かもしれません。

まずは1工程から、仕組みで支える自動化最適化に取り組んでみましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。