工場の自動化が進む中で、災害や停電などの突発的なトラブルにどう備えるかは重要なテーマです。

BCP(事業継続計画)とは、災害や障害が発生した際にも、事業をなるべく止めずに継続させるための計画のこと。自動化された工場であればこそ、BCP対策はより精密かつ柔軟でなければなりません。

本記事では、初心者でもわかるように、自動化とBCPの基本、そしてその具体的な対策例について解説します。

なぜBCP対策が重要なのか?

BCPが求められる背景には、地震・台風・洪水などの自然災害や、電力不足、さらにはサイバー攻撃による障害など、多様なリスクがあります。特に自動化された工場では、システム障害が生産ライン全体の停止を招きやすく、人的対応でのリカバリーが難しい場面もあります。

そのため、緊急時に備えた仕組みづくりが欠かせません。

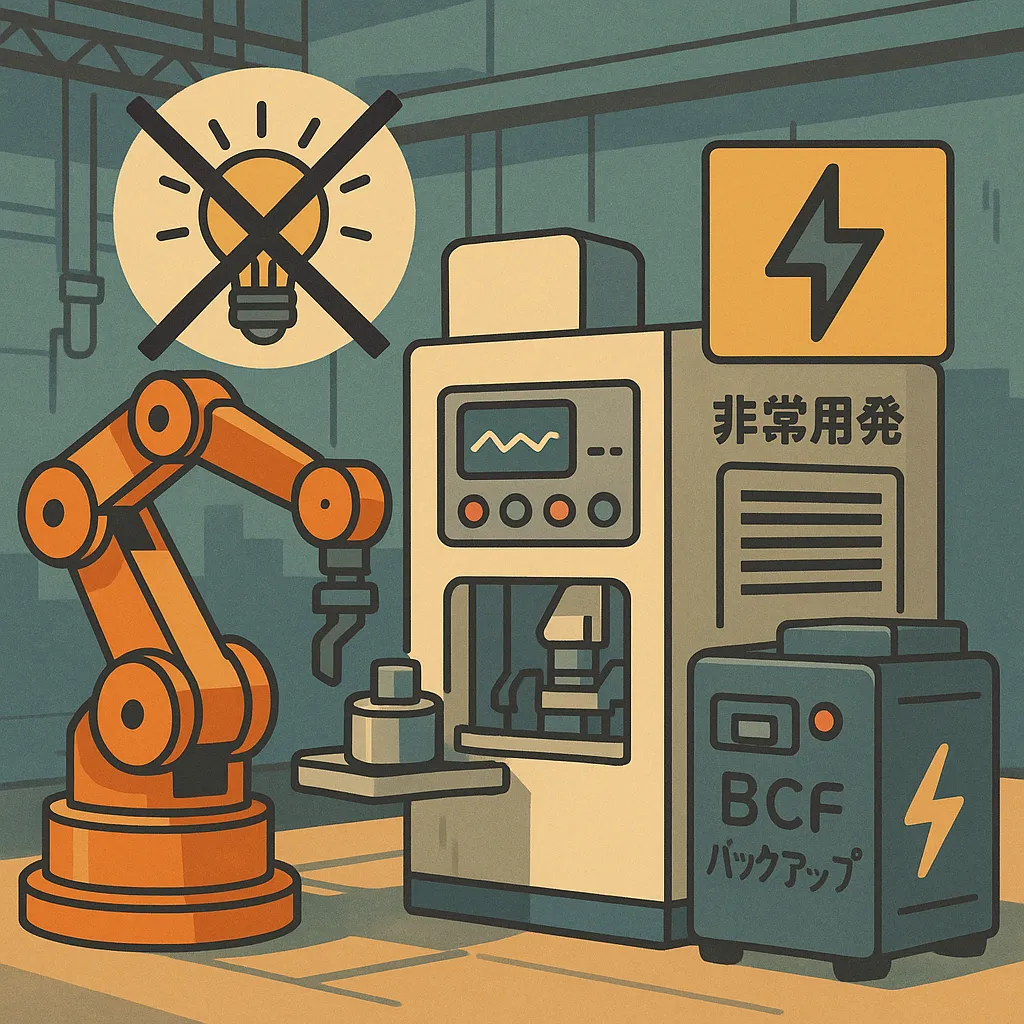

停電に備える:電源の二重化と非常用電源

もっとも基本的なBCP対策のひとつが、電源の確保です。生産ラインを支える制御機器やセンサー類は、停電時にはただちに機能停止してしまいます。

まず有効なのは、無停電電源装置(UPS)の導入です。UPSは瞬時の停電にも対応でき、機器の安全なシャットダウンや、数分〜数時間の電力供給が可能です。さらに長時間の停電を見越して、非常用発電機を設置すれば、数日間の運転継続も視野に入ります。

再生可能エネルギーと組み合わせることで、より持続的な電力確保も可能です。

通信・データのバックアップ体制

自動化システムはクラウドや社内ネットワークと連携して動作している場合が多く、通信の遮断は業務継続に大きな影響を及ぼします。

そのためには、ネットワークの冗長化(2回線化)や、ローカルネットワークで動作する代替系統の構築が重要です。

また、日頃からデータを定期的にバックアップし、別拠点やクラウドに保存しておくことで、被災後も迅速な復旧が可能になります。

人と機械の協調体制の確保

自動化が進むと、人手による対応の必要性が減る一方で、緊急時には逆に「人が対応できない」リスクが顕在化します。そこで重要になるのが、平常時からの訓練とマニュアル整備です。

例えば、「自動ラインの停止手順」「バックアップ起動方法」「発電機切替操作」など、いざというときに人が確実に対応できるよう、定期的な訓練と可視化された手順書の整備が必要です。

災害に強いロケーションと分散化の考え方

単一拠点への依存は、災害時のリスクを増大させます。たとえば地震や水害で拠点が被災すると、生産そのものが完全にストップすることもあります。そこで有効なのが、生産設備やITシステムの分散配置です。

また、サテライト工場や受託先との協力体制を確保しておくことで、一部機能の代替生産が可能になります。BCPの観点からは、外部パートナーとの連携構築も欠かせない戦略のひとつです。

まとめ:BCPと自動化の融合が企業を守る

工場の自動化は生産性を飛躍的に向上させる一方で、災害や障害に対するリスク管理がこれまで以上に重要となります。

BCPの視点から見ると、「何が止まると事業が止まるのか」「それをどうカバーできるのか」を明確にし、対策を講じておくことが鍵です。

自動化技術とBCPは対立するものではなく、むしろ両者が融合することで、より強靭で柔軟な工場運営が可能になります。

リスクに備えた仕組みづくりこそが、これからの時代に求められる「持続可能な自動化」の核心といえるでしょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。