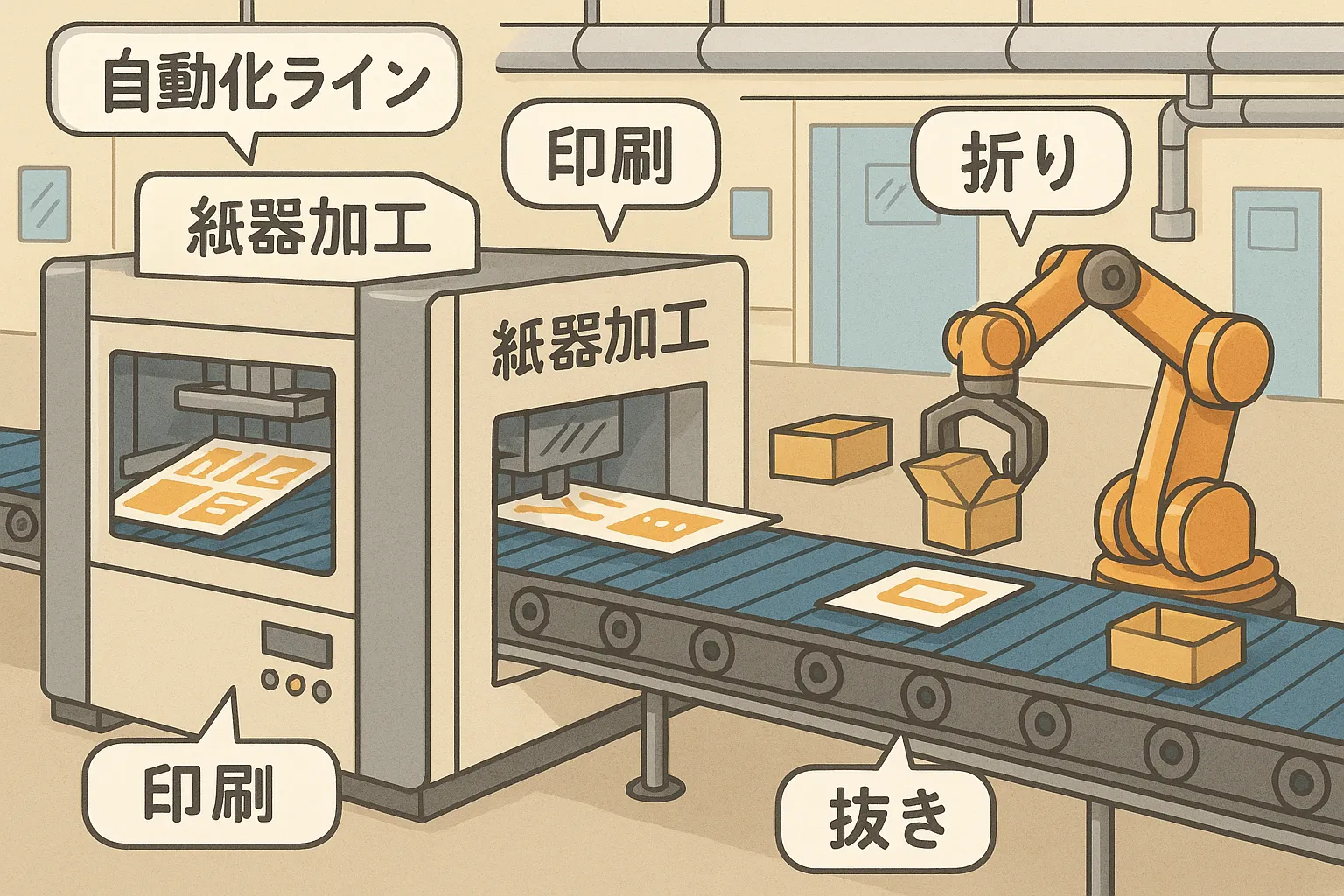

紙器(紙パッケージや紙箱)製造は、食品・化粧品・医薬品など幅広い業界で使われています。その中でも「印刷→抜き→折り」の工程は、従来は人手を交えて行うことが多く、自動化が難しいとされてきました。

しかし近年では、生産性の向上・品質の安定・人手不足への対応を背景に、全工程の自動ライン化が現実的になってきています。

今回は、紙器加工の主要3工程を自動化したラインの実例と、その仕組みや導入の工夫を初心者向けにわかりやすく解説します。

紙器加工の3つの基本工程

紙器加工は大きく分けて次の3工程で構成されます。

① 印刷

- 板紙にインクジェットやオフセット方式でデザインを印刷

- ロゴ、成分表示、カラー情報などを精密に再現する工程

② 抜き(打ち抜き)

- 印刷済みの紙に「型抜き」を行う工程

- 刃型を使って輪郭や折れ線、ミシン目などを形成

③ 折り(製函)

- 抜き加工後の展開図を自動で折り、糊付けして箱状に組み立てる工程

これらを1つのラインに統合し、連続処理できるのが「完全自動ライン」の特徴です。

完全自動ラインの構成と制御

全自動化された紙器ラインは、以下のような構成で設計されます。

1. 高速インクジェット印刷装置

- 連続搬送される板紙に印刷

- センサーと画像処理で印刷位置ズレを自動補正

- カラー濃度もリアルタイムで監視・調整可能

2. 自動型抜き装置(自動給紙+金型連携)

- 印刷位置に応じて刃型を正確に同期

- カメラで印刷済みパターンと刃型の照合を行い、0.1mm単位で位置調整

- 廃材を吸引除去し、仕分け工程へ自動搬送

3. 折り・貼り機(製函ロボット)

- 型抜きされた展開図をロボットアームが整列

- スコアライン(折り目)に沿って自動折り加工

- 糊付け・加圧・乾燥までを1ステーションで完結

これら全体をPLCや産業用PCによる集中制御で管理し、異常時にはライン自体が停止・ログ出力します。

導入事例:化粧品用紙箱メーカーでの活用

ある化粧品パッケージ専門メーカーでは、月間300万個以上の紙箱を生産しており、ラインの自動化が急務でした。

そこで導入されたのが、印刷→抜き→折りを統合した全自動ライン。

- 品種切り替えをバーコードで自動判別

- 板紙の厚みや印刷位置ズレに応じて刃型と折り機構が自動調整

- 作業員は材料供給と完成品のパレット積みのみを担当

この結果、

- 人手が4名から1名に削減

- 印刷ズレや抜きミスなどの不良率が70%減

- 生産スピードが1.5倍に向上

という成果が得られました。

導入のポイントと注意点

紙器加工ラインの自動化には以下のような点を事前に検討する必要があります。

- 紙質・厚みのバラつきに対応できるか

- 印刷→抜きの位置ズレを補正するセンサーや制御ロジックがあるか

- 品種切替時の段取り替えが短時間で済むか

また、段ボールや薄紙など、多様な紙器素材に対応するためには、ロボットや吸着装置の微調整が可能な設計が必要です。

まとめ:自動化が紙器製造の“品質とスピード”を支える

「印刷→抜き→折り」という工程は、紙器製造の中核です。そしてその全体を自動化することで、以下のようなメリットが得られます:

- 品質の安定(ズレ・不良の低減)

- 作業時間の短縮・人件費削減

- 多品種少量生産への対応力強化

- 24時間体制での安定稼働が可能に

紙器製造における完全自動ラインは、単なる“作業の自動化”ではなく、生産そのものの進化を意味します。

まずは自社の工程で、どこまで連携できるか?

どの工程を起点に自動化をスタートするかを検討してみましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。