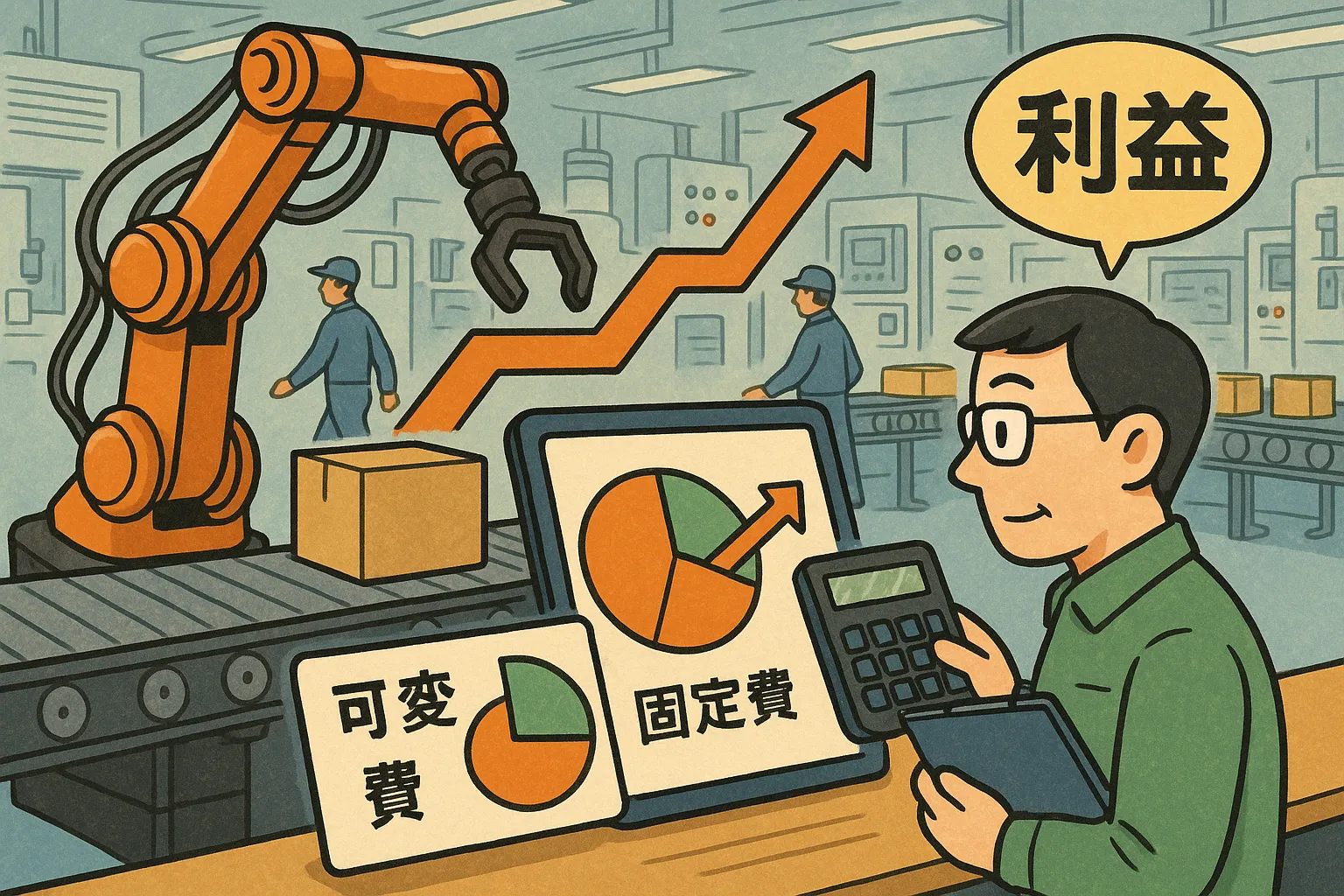

製造業において「利益を生むための手段」として注目されているのが、自動化によるコスト最適化です。

原材料費や電気代の高騰、人手不足による人件費の増加など、企業を取り巻く環境は年々厳しくなっています。

このような中で、単なるコスト削減ではなく、「固定費」と「可変費」という視点から費用構造を再設計することが、経営改善のカギとなります。

この記事では、初心者の方にも分かりやすく、自動化による固定費削減と可変費の見直し方法について解説します。

固定費と可変費とは?製造業の基本構造

まずは「固定費」と「可変費」の定義を押さえておきましょう。

固定費とは

生産量に関わらず発生する費用のこと。

例えば、

- 工場の家賃・光熱費

- 設備の減価償却費

- 正社員の給与

- 保守契約・ソフトウェアライセンス費

可変費とは

生産量に応じて増減する費用。

例えば、

- 原材料費

- 部品・消耗品費

- アルバイト・派遣の人件費

- 電気代・水道代(一部)

ポイント

固定費は“毎月必ずかかる費用”、可変費は“作れば作るほど増える費用”と覚えるとよいでしょう。

自動化で固定費をどう削減するのか?

自動化=新たな設備投資=固定費が増える、と思われがちですが、長期的にはむしろ固定費を圧縮する効果があります。

その主な理由は以下の通りです。

① 人件費の圧縮

自動化により、単純作業や重作業をロボットや装置が担うことで、作業員の常駐が不要になります。

結果的に、固定的な人件費(基本給・福利厚生など)を削減できます。

② 夜間・休日の無人化運転

生産設備を遠隔監視・制御できるようにすることで、24時間稼働でも人手不要に。

人件費の変動要素を減らし、設備中心の運用に切り替えることが可能になります。

③ 多能工化による部署統合

自動化設備が複数の工程を一貫して処理できるようになれば、部署・エリアの統廃合が可能になり、間接部門の固定費(管理・保守)を抑えられます。

可変費の見直しにも自動化が効果的

自動化は固定費だけでなく、可変費の抑制にもつながります。

① 材料ロスの削減

熟練度や人のミスに依存していた部分をセンサー制御やロボットによって均一化することで、材料ロスや廃棄の発生を抑制できます。

② 電力・水・ガスの使用量の最適化

温度制御や圧力制御の自動化によって、過剰な電力・水道・燃料の使用を回避。エネルギーコストも削減できます。

③ 生産スピードの安定化

人手による作業は「日によってばらつき」がありますが、自動化は常に同じスピード・精度で作業できるため、生産計画の精度が向上し、無駄な材料手配や余剰在庫の削減にもつながります。

導入事例:部品組立工場の改善

ある精密部品メーカーでは、手作業だった組立工程を自動化することで以下の効果が得られました。

- 作業員6名 → 2名に減少(固定人件費が大幅圧縮)

- 組立後の不良率が1.5% → 0.3%に改善(材料ロス削減)

- 稼働率の向上で残業が不要に(電力・人件費の可変費削減)

導入コストは約1000万円でしたが、3年で投資回収(ROI)達成。以降は利益貢献に転じています。

自動化=「一括投資」ではない

「自動化=一気に大規模な設備導入」と考える必要はありません。むしろ、段階的な導入が理にかなっています。

- まずは“ボトルネック工程”から

- 人の作業時間が長く、可変費負担の大きい部分から

- 回収見込みが明確な設備投資から

このように、全体の費用構造を可視化し、固定費と可変費のバランスを設計し直すことが、持続的な自動化の鍵です。

まとめ:数字で見るからこそ、自動化は強い武器になる

製造現場のコストは、「見えていないところ」で大きく積み重なっていることがあります。

だからこそ、自動化を単なる“作業効率の改善”として捉えるのではなく、費用構造を設計し直すツールとして活用することが大切です。

固定費を見直し、可変費をコントロールすることで、利益を生み出す生産体制を構築していきましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。