スマートフォンの小型化・高性能化にともない、内部に使われる部品もますます微細化・高密度化が進んでいます。

ICチップ、カメラモジュール、センサー、FPC(フレキシブルプリント基板)などは、微小な異物や微粒子によって性能低下や不良の原因になることがあります。

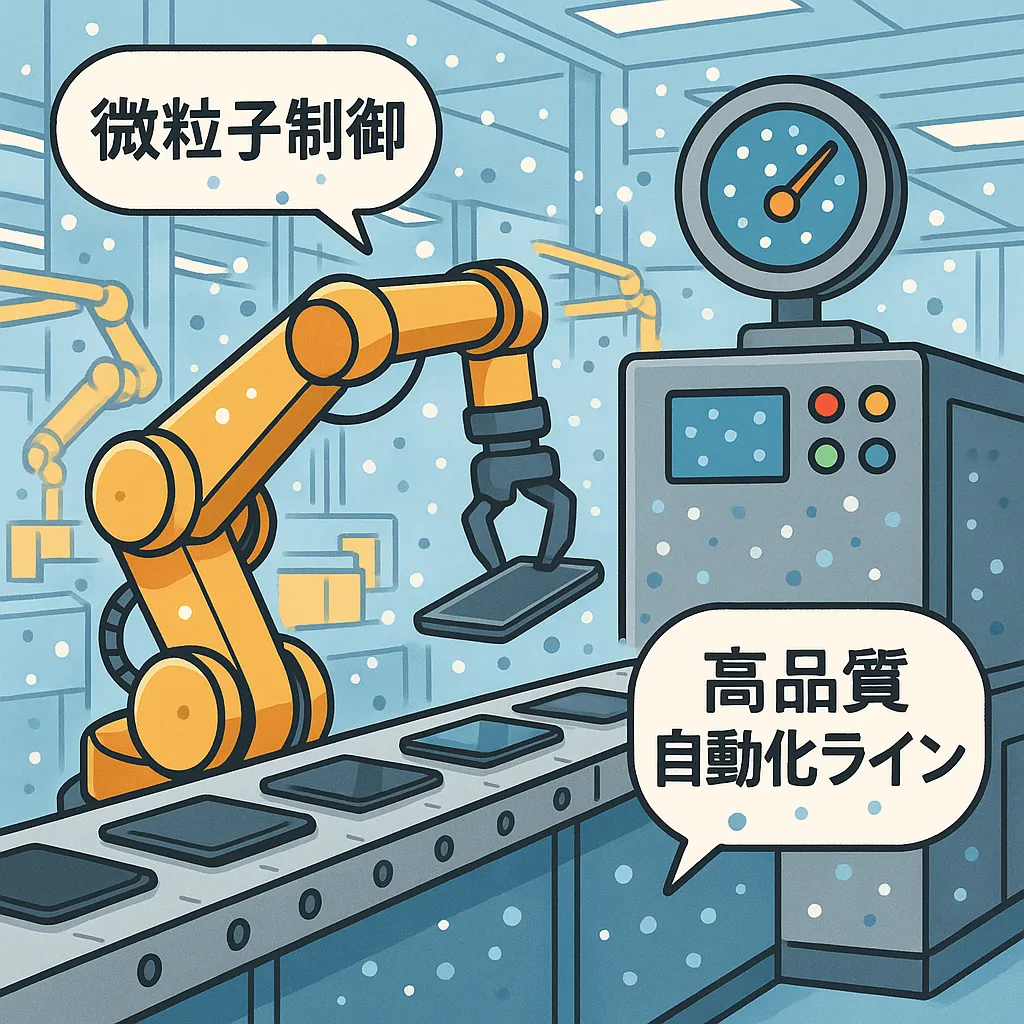

そのため、製造工程ではクリーンな環境を維持するだけでなく、微粒子の発生を抑え、リアルタイムで管理できる自動ラインの構築が求められています。

本記事では、スマホ部品製造現場で進む「微粒子管理対応自動ライン」について、仕組みや導入効果を初心者向けにわかりやすく解説します。

なぜ微粒子の管理が重要なのか?

スマートフォン部品は、多層構造で導電性や絶縁性を持つ非常に繊細な素材で構成されています。

わずか1ミクロン(1/1000mm)程度のチリや繊維くずが混入するだけで、

- ショート・断線

- 光学部品の映像不良

- 接着不良による剥離

といった深刻な不具合を引き起こす可能性があります。

特に、部品の表面や接合面の清浄度管理が、製品の歩留まりや品質安定性に直結します。

微粒子管理対応の自動ラインとは?

微粒子対策に対応した自動化ラインは、単なるクリーンルーム内での機械化ではなく、以下のような技術や装置が統合されています。

① クリーン搬送システム

- コンベアや搬送ロボットには低発塵素材(静電対策樹脂など)を使用

- エアシャワーゾーンを通過して搬送物の微粒子を除去

- 全体を陽圧構造とし、外部からの粉塵流入を防止

② パーティクルセンサー搭載モニタリング

- 装置周囲の粒子濃度をリアルタイムで監視

- 異常発生時には即時アラートや処理中断を実行

- 検査・貼付・実装・洗浄など各工程で個別に記録

③ 静電気対策(ESD管理)

- 微粒子を引き寄せやすい静電気を抑制するため、導電性床材・イオナイザー・アース処理を徹底

- ロボットアームにも静電防止対策を装備

④ 自動クリーニング装置

- 製品表面や治具を自動でエアブロー・ローラー・帯電除去ブラシで清掃

- 複数工程で繰り返し使用する治具の洗浄にも対応

導入事例:FPC(フレキシブル基板)製造ライン

あるFPC製造工場では、チリの混入によって貼付不良・剥離・導通異常が発生し、歩留まりが90%前後から伸び悩んでいました。

そこで以下のような微粒子管理対応の自動化を実施。

- 洗浄・乾燥・貼付・検査までを全自動でクリーンブース内に統合

- 工程ごとに0.3μm以上の粒子数をモニタリング

- イオナイザー+自動ローラー清掃で治具表面の微粒子を排除

結果として、歩留まりは96%に向上し、不良品の再検査・修正作業も大幅に削減されました。

自動化導入のポイントと課題

微粒子対応ラインの構築には、以下のようなポイントがあります。

- 設備全体の発塵対策:搬送・駆動系の摩耗粉やオイルミストも管理対象

- 定期メンテナンスの計画化:清掃装置の汚れやフィルター交換など

- クリーンゾーン設計:作業員の出入りを最小限にし、仕切り構造を明確化

一方で、コスト・スペース・初期設定の煩雑さが課題となることもあります。

そのため、最初は「検査エリアのみ」や「貼付前処理ゾーンのみ」といった部分導入から始めて拡張していくのが効果的です。

まとめ:微粒子を制する者が、スマホ部品の品質を制す

スマートフォン部品の製造では、「目に見えないゴミ」こそが製品不良の最大の敵です。

そしてそれを確実にコントロールするためには、人手ではなく仕組み=自動化による粒子管理が不可欠です。

微粒子対応自動ラインの導入によって、

- 歩留まりの向上

- 品質の安定

- 作業環境の改善

- トレーサビリティの確立

といった多くの価値を生み出すことが可能になります。

“クリーン”を超えた“クオリティライン”構築へ、まずは工程単位から見直してみませんか?

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。