製造現場の設備制御を担うPLC(プログラマブル・ロジック・コントローラ)は、リアルタイム性と安定性が求められる現場の要です。一方、経営・管理部門ではクラウドシステムを活用してデータ可視化や分析を進めたいというニーズが高まっています。

しかし、PLCは基本的に“閉じたネットワーク”で動くもの。セキュリティや通信方式の違いから、直接クラウドにデータを送るのは容易ではありません。

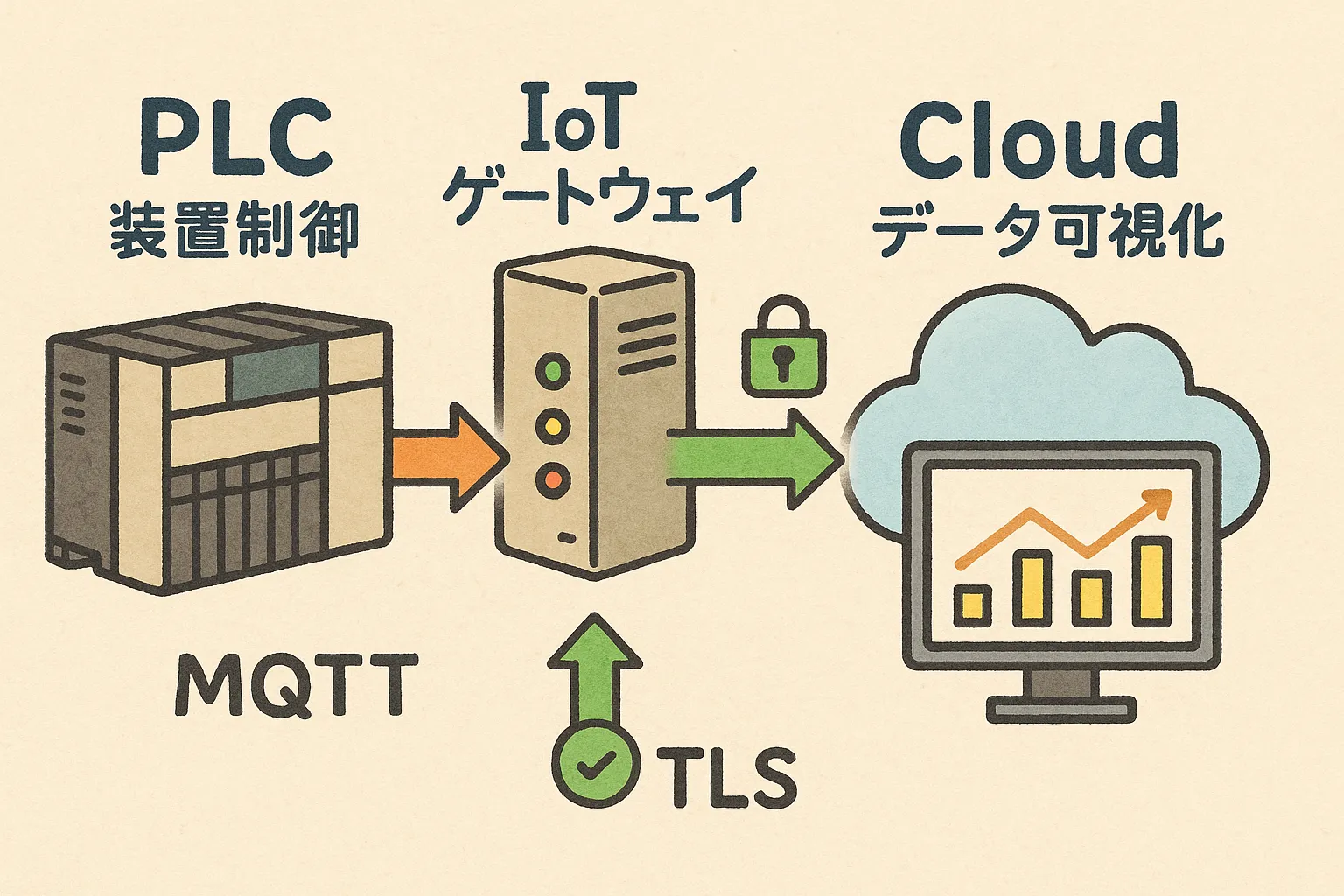

そこで必要になるのが、PLCとクラウドを安全かつスムーズにつなぐ“中継ソリューション”です。

中継ソリューションとは?その役割と構成

PLCとクラウドの橋渡しを担う中継ソリューションには、以下の役割があります。

- PLCの制御データを定期的に取得

- フォーマット変換(バイナリ→JSONなど)

- 不要なデータのフィルタリング・集約

- 暗号化やセキュリティトンネルを通じてクラウド送信

- クラウド側のAPI仕様に合わせた変換処理

一般的には、以下のような構成で導入されます。

- PLC → IoTゲートウェイ or エッジデバイス → クラウド

この中間にある“IoTゲートウェイ”や“エッジサーバー”が、現場とクラウドの橋渡しを担います。

代表的な中継ソリューションの種類

中継機能を果たすための代表的なソリューションには以下があります。

- IoTゲートウェイ機器(例:OPC UA対応、Edgecross、Advantechなど)

→ PLCのプロトコルを認識し、クラウド向けに変換可能 - エッジコンピュータ(Raspberry Pi型~産業用PC)

→ PythonやNode-REDを使って柔軟なデータ処理が可能 - クラウド連携ソフトウェア(例:MQTT、Kepware、Ignition)

→ データ変換・通信の設定をGUIで容易に行える - 5Gルーター+VPN構成

→ 移動式設備やリモート拠点から安全にクラウドと接続可能

実例:PLCとAWS IoTの連携事例

ある自動車部品工場では、PLC(Mitsubishi製)とクラウド上のAWS IoT Coreを連携することで、設備の稼働データを可視化したいという課題がありました。

導入構成:

- PLC→Ethernet通信→IoTゲートウェイ(OPC UA対応)

- ゲートウェイでデータをMQTT形式に変換

- AWS IoT Coreで受信、ダッシュボードへ反映

これにより、ラインの稼働率や停止原因を本社からもリアルタイムに把握でき、設備トラブルの初動対応が平均30分短縮されました。

セキュリティ面の注意点

現場とクラウドをつなぐ際、必ず以下の点に注意する必要があります。

- VPNやTLSを使った暗号化通信

- ファイアウォールで通信範囲を制限

- 読み取り専用アクセスの原則

- 定期的なファームウェアアップデート

「制御系ネットワークを守る」ことは、生産そのものを守ること。セキュリティ対策と運用ルールの整備が不可欠です。

導入のポイント

- PoC(試験導入)を小規模から始める

- 既存PLCの通信仕様を把握しておく(例:MCプロトコル、Modbus、OPC UAなど)

- データを“全部取る”のではなく、“意味のある情報だけ”を抽出

- MESやSCADAとの連携も視野に入れる

「やってみて使えるものか」ではなく、「現場が実際に使い続けられるか」を軸に判断すると、継続的に運用しやすくなります。

まとめ:現場とクラウドをつなぐのは“翻訳者”の役目

PLCとクラウドは、それぞれ異なる世界の仕組みで動いています。その“言葉”を翻訳し、データを正しく届けるのが中継ソリューションです。

一歩進んだスマート工場化を目指すなら、「つなぐ」技術にこそ投資と工夫が必要です。クラウド連携を諦めず、最適な中継ソリューションを活用して、現場を次のステージへ進化させましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。