IoT技術の進化により、工場の設備から収集されるデータは飛躍的に増えました。温度、振動、電流、位置、圧力など、あらゆるセンサーデータがリアルタイムで取得できるようになっています。

このようなデータを“見える化”するだけでなく、“設備の制御”と連動させることで、予兆保全や自律制御を実現するのが「リアルタイム設備制御」の世界です。

本記事では、初心者にもわかりやすく、その仕組みと実装例をご紹介します。

リアルタイム設備制御とは?

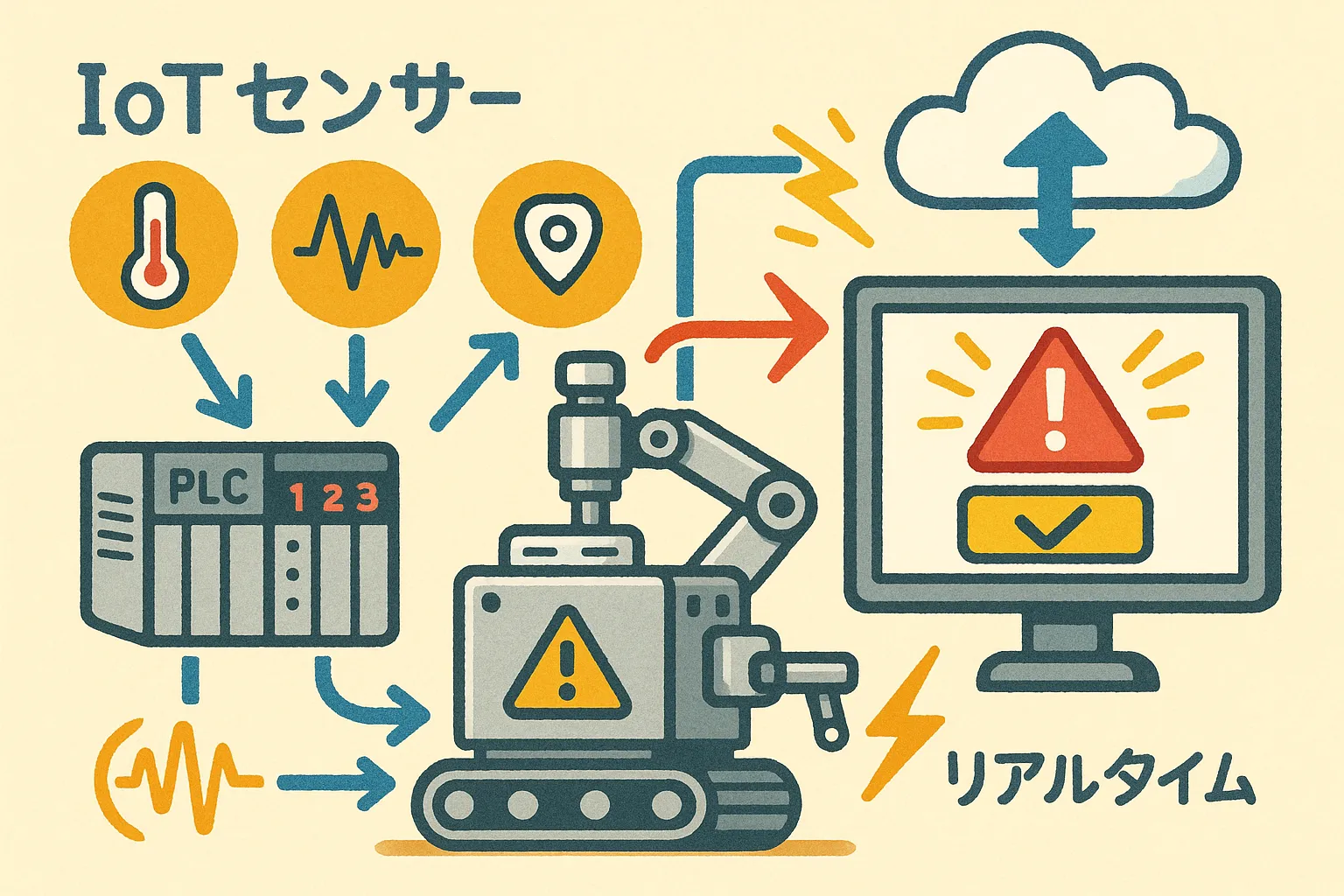

リアルタイム設備制御とは、IoTセンサから得たデータを即座に処理し、その結果に応じて設備の動作を自動的に制御する仕組みです。

例:

- モーターの異常振動を検知 → 自動停止 → 保全チームへ通知

- 加熱工程の温度が閾値超過 → 冷却ファン自動起動

- ワークの搬送位置ズレ → コンベアの再調整

こうした即時反応ができることで、トラブルを未然に防ぎ、生産性と品質を両立できます。

主な構成要素

リアルタイム設備制御には、以下のような構成が必要です。

- IoTセンサー(温度・振動・電流・位置など)

- エッジデバイス(Raspberry Piや産業用PCなど)

- データ収集プラットフォーム(Node-RED、Kepwareなど)

- 制御機器(PLCやモータードライバ、アクチュエーター)

- 通信方式(MQTT、Modbus、OPC UAなど)

エッジデバイス上での「しきい値判定」「傾向変化の検出」などのロジックが、リアルタイム制御の中核となります。

実装例①:射出成形機の温度管理

あるプラスチック工場では、ヒーター温度の上昇が異常成形の原因となっていました。そこで以下のような実装を行いました。

- 各ヒーター部に温度センサーを設置(1秒間隔でデータ取得)

- 設定温度+10℃を超えた時点で、自動で冷却ファンON

- 冷却後、正常温度に戻れば自動でOFF

- しきい値超過時にはSCADAシステムにログ記録+アラート通知

これにより、成形不良率が30%削減。しかも、作業員が常時監視する必要もなくなりました。

実装例②:AGV(自動搬送車)の走行異常検知

構内を走行するAGVに加速度・傾斜センサを搭載し、「揺れ」や「傾き」の異常を検出。以下のような制御を組みました。

- 許容振動値を超えた場合、自動減速

- 傾斜角度が一定以上ならその場停止

- 異常時には管理システムに自動メール送信

センサーデータはクラウドにも送信され、過去データと比較して「経路異常」も特定できるようになりました。

リアルタイム性を保つための工夫

- エッジ処理の活用:すべてをクラウドで処理せず、制御はローカルで行う

- 通信遅延の最小化:有線または低遅延のプロトコル(MQTTなど)を使用

- 処理軽量化:シンプルなロジックにし、反応速度を確保

- 優先順位の設定:緊急制御と通常監視は分離して設計する

リアルタイム設備制御は、秒単位での判断が求められるため、通信インフラや制御設計にも工夫が必要です。

今後の展望:AIとの組み合わせで進化

将来的には、AIによる異常予兆検知を組み合わせ、より高度な判断が可能になります。

- AIモデルで「正常データ」を学習

- IoTセンサデータとの乖離をリアルタイムで判断

- 必要に応じて制御系にフィードバック

これにより、単なる「閾値判断」から「傾向判断」へと進化し、さらなる予防保全が実現します。

まとめ:センサーは“見る”、制御は“動かす”

IoTセンサーで現場の“状態”を把握するだけでは不十分です。

その先にある「制御」まで連動させてこそ、本当の自動化が成立します。

リアルタイム設備制御は、現場の自律性を高め、人的対応を減らし、安定稼働を実現するカギです。

“気づく”だけでなく“即動ける”工場づくりへ、今こそ踏み出すタイミングです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。