製造現場では、機械の突然の故障が生産ライン全体に大きな影響を与えます。従来は点検や経験によって故障を防いでいましたが、近年ではAI(人工知能)を使って「過去の異常ログ」を自動で蓄積・学習し、将来の故障を予測する取り組みが進んでいます。

本記事では、AIによる異常ログの活用と、実際の工場での応用例について、初心者にもわかりやすく解説します。

異常ログとは?

異常ログとは、機械や設備で「通常とは異なる状態」が発生したときの情報のことです。例としては、

- センサー値がしきい値を超えた

- 通常よりも遅れて動作した

- 通信エラーが連続発生した

- オペレーターが緊急停止ボタンを押した

などがあります。これらのログは、設備の“違和感”をとらえる貴重なヒントになります。

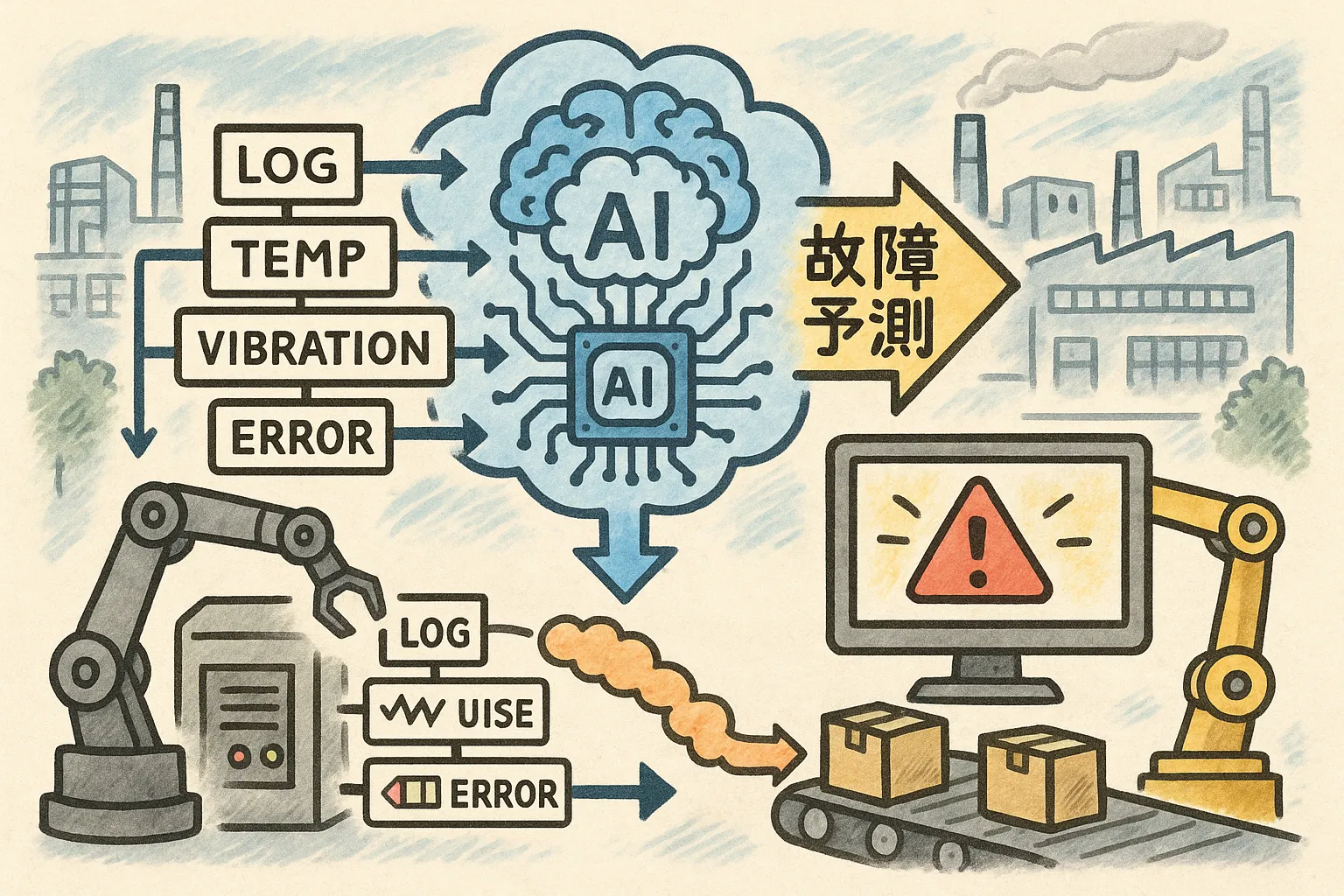

AIによる異常ログの活用ステップ

- ログの収集・蓄積

PLCやSCADAからの異常信号、センサー異常値、アラート履歴などを自動で収集し、クラウドまたはデータベースに保存。 - 前処理(クレンジング)

ノイズや不要なデータを除去し、分析しやすい形に整える。 - AIモデルの学習

正常時と異常時のデータパターンをAIに学習させる。異常の傾向(時間帯・振動パターン・温度変動など)を把握。 - リアルタイム判定

新たなセンサーデータと過去の異常パターンを照らし合わせ、AIが“異常の兆候”を予測。 - アラート・制御連動

閾値を超える前に設備を減速・停止させたり、メンテナンス予定を前倒ししたりする。

実例①:空調用ファンモーターの故障予測

ある電子部品メーカーでは、空調ファンのモーターが年に数回故障し、生産に影響を与えていました。そこで、以下の仕組みを導入しました。

- モーターの振動、回転数、消費電流を常時モニタリング

- 故障直前の異常パターンをAIに学習させる

- 同様のパターンが再現されたらアラートを出す

結果として、導入後の1年間で突発停止はゼロ。予兆段階で部品交換が行われ、生産ロスを防げました。

実例②:搬送ラインのセンサーログ監視

食品工場では、パッケージ搬送ラインでセンサーの感知ミスによるトラブルが多発していました。

そこで、

- フォトセンサーの信号ログをすべて蓄積

- AIが「ミス検知が多い時間帯や温湿度条件」を学習

- 状況に応じて事前に予防保全アラートを出す

といった仕組みを構築。トラブルの発生率は50%以上減少しました。

導入のポイント

- ログは“捨てない”ことが重要:異常ログも正常ログもすべて価値ある学習データ

- 初期段階では“アラートのみ”でも可:制御連携は段階的に進める

- 現場の声とセットで分析する:AIが気づかない「人間の違和感」も活用すべき資源

AIは万能ではありませんが、「気づく力」「学ぶ力」で人を補完する存在です。

今後の展望:再学習と多拠点横断型AI

AIによる故障予測は、一度学習して終わりではなく、現場ごとに“継続的に学ぶ”ことが大切です。

- 同じ工場内の別設備からの知見を共有

- 海外拠点とのログ連携によるグローバル故障予測

- 品質管理や工程改善へのデータ活用にも展開

異常ログという“現場の声”をAIに聞かせることで、製造現場全体が進化していきます。

まとめ:AIは、現場の“異常”を学び、未来を守る

今までは、“壊れてから直す”が当たり前だった現場も、

これからは“壊れる前に気づく”が標準になります。

異常ログを地道に集め、それをAIに学ばせ、未来のトラブルを未然に防ぐ。

それが、次世代の安定稼働を支える「AI故障予測」の力です。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。