製造現場において、生産スケジューラ(APS)と自動化設備の連携は、生産効率や納期遵守に大きく関わります。

しかし、計画は完璧でも、実際の現場では「設備が予定通りに動かない」「指示が通らない」といったトラブルが頻発します。

本記事では、スケジューラと自動化設備の連携トラブルを減らすための具体策を、初心者にもわかりやすく解説します。

なぜ連携トラブルが起きるのか?

スケジューラと設備がうまく連動しない背景には、以下のような原因があります。

- スケジューラ側が“理想的なモデル”で作られており、現場実態と乖離している

- 設備側の制御プログラムが、スケジューラのフォーマットに対応していない

- 現場での急な変更(材料不足、人手欠如など)が反映されない

- データ受け渡しが手作業・CSV・FAXなど非リアルタイムで行われている

つまり、「つながってはいるが、かみ合っていない」のが実情です。

トラブルを減らすための基本対策

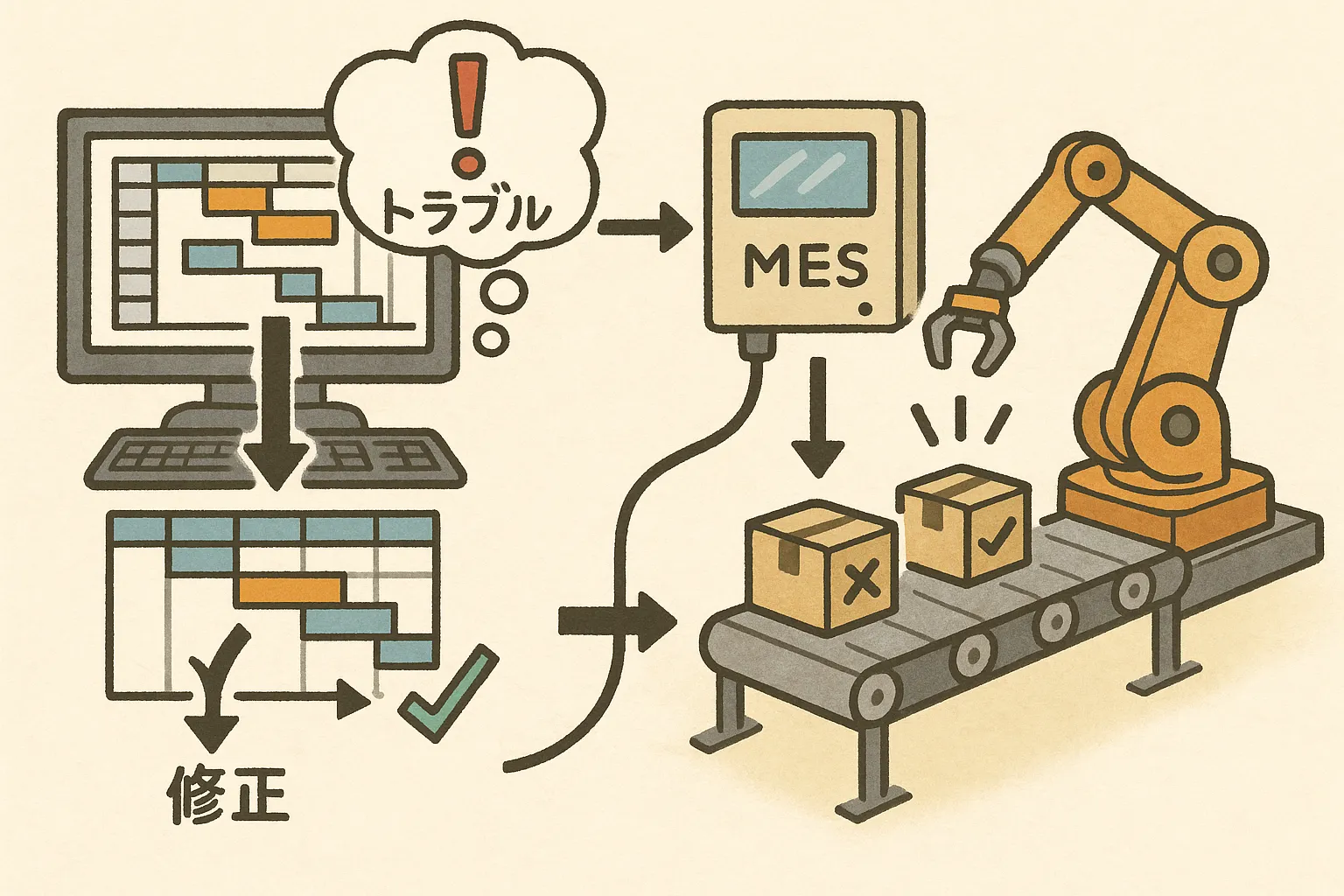

トラブルを防ぐためには、以下のような連携設計が必要です。

- 双方向連携を前提にする

スケジューラ→設備だけでなく、設備→スケジューラへのフィードバックも自動化する。 - 中間インターフェースを整備する

PLC、MES、エッジデバイスを通して、双方のデータ形式を橋渡し。 - 例外処理のルールを明文化する

計画外の動作(異常・手動停止・材料不足など)が起きた際の対応フローを明確に。 - リアルタイム連携を意識する

日次更新ではなく、5分〜10分単位での小刻みな情報更新が理想。

実例①:塗装ラインの段取りトラブル解消

ある家電メーカーでは、生産スケジューラで最適順に塗装指示を出していたものの、実際の現場では「色替えに時間がかかる」として設備が対応できていませんでした。

対応策:

- 設備側の実段取り時間をMES経由でスケジューラに自動送信

- 実績値をもとにスケジューラ側で“現場型モデル”に修正

- 色順の自動並び替えをスケジューラが行うように改善

結果、段取り変更回数が月100回→20回に削減され、稼働率が向上しました。

実例②:搬送ラインでの予定と実績のズレ対応

食品工場では、スケジューラで組まれた搬送順と、実際の出荷準備品が一致せず、機械が誤認識してライン停止する事態が発生していました。

対応策:

- IoTタグを搬送品に装着し、設備が“実在する製品”を読み取って判断

- スケジューラ側の情報と突き合わせ、ズレがあれば自動補正

- 作業者の確認手順を削減し、設備が自主判断で進行可能に

この仕組みにより、月15回発生していたライン停止がゼロになりました。

導入時のポイント

- 標準化されたデータ形式を使う(JSON、CSV、REST APIなど)

- 過去の設備ログとスケジュール実績を突き合わせて分析

- “例外こそ宝”として記録・改善に活かす姿勢が重要

- 現場の声を取り込んだスケジューラ設定のチューニング

システム的な対応だけでなく、「なぜズレるのか?」を定期的に振り返る体制づくりが、トラブル削減には不可欠です。

今後の展望:AIスケジューラと自律制御設備の融合

将来的には、AIによるスケジューリングと、IoT+AI制御を持つ設備が“お互いに学び合う”時代がやってきます。

- AIが“現場都合”も加味して柔軟にスケジューリング

- 設備が“最適なタイミング”を判断して自律実行

- MESやERPを介さずに“現場ベース”で自己最適化する工場へ

その第一歩が、「計画と実行のズレを小さくする」今回の取り組みです。

まとめ:連携トラブルは“現場とシステムの会話不足”

スケジューラと設備の連携トラブルは、単なる技術的な問題ではなく、「現場の動き」と「計画の論理」がすれ違っていることが原因です。

“現場に合った連携設計”を行うことで、ムダや停止を減らし、真のスマート工場への一歩を踏み出すことができます。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。