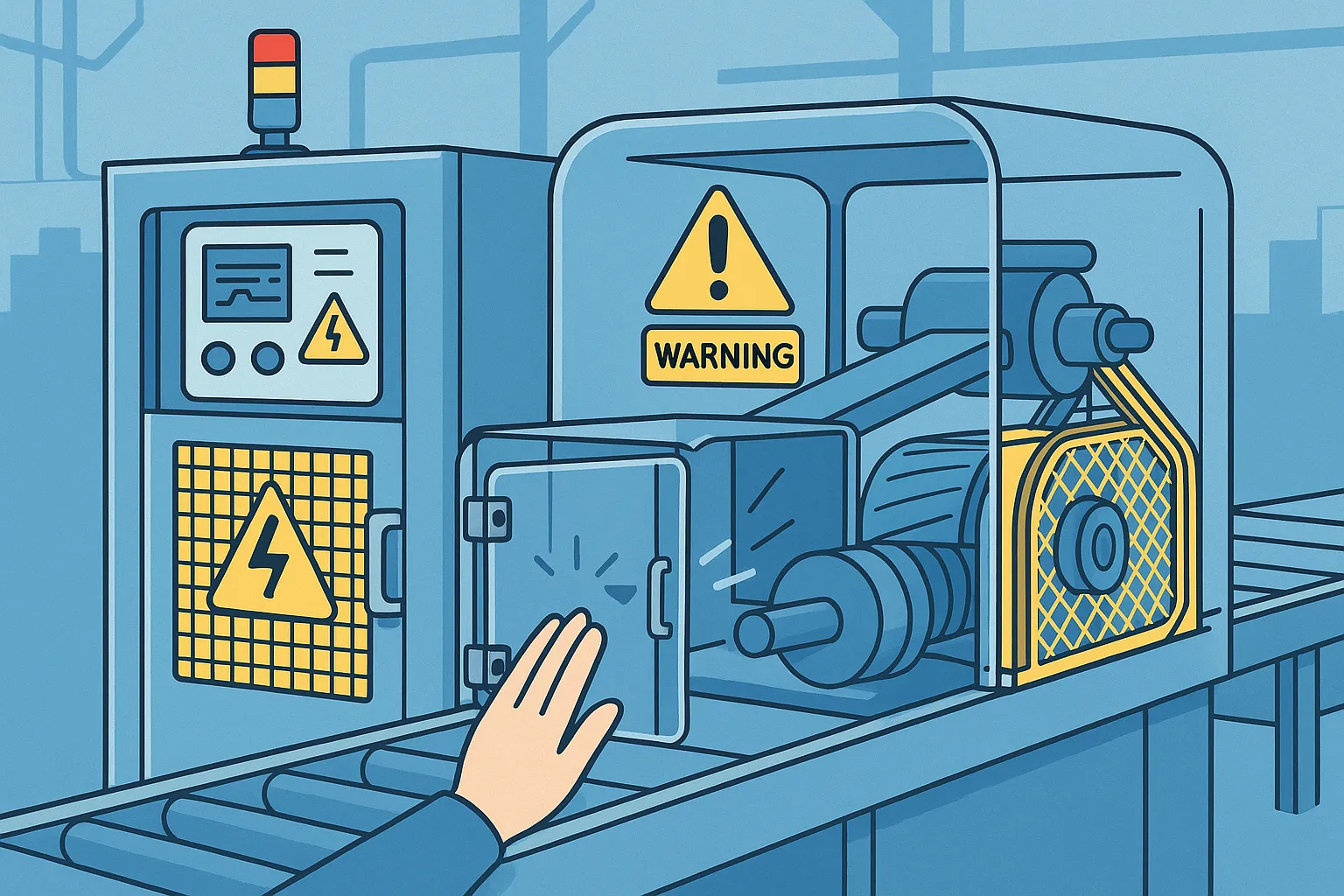

自動化設備が高性能化する一方で、作業者が接触してしまうことで起こる感電事故や巻き込み事故は依然として大きなリスクです。特に高速で動く部品や高電圧の配線周辺は、危険が見えづらく、設計段階での対策が欠かせません。

そこで重要となるのが「カバー(覆い)」の設計です。本記事では、初心者向けに“感電”と“巻き込み”を防ぐためのカバー設計例についてわかりやすく解説します。

なぜカバーが必要なのか?

自動化設備では、以下のような危険源が日常的に存在しています。

- 配線や端子への不用意な接触 → 感電

- 回転体・チェーン・ベルトへの接触 → 巻き込み

- スライド機構への接近 → 挟まれ

これらを「見えなくする」「触れられなくする」ための物理的バリアがカバーです。設置するだけで、機械的に危険を遠ざけられる最も確実な対策といえます。

カバー設計の基本ルール

効果的なカバーを設計するには、以下のルールを守ることが基本です。

手や指が入らない構造に

メッシュカバーを使用する場合、穴のサイズを12mm以下にすれば、成人の指が中に入るのを防げます。

筐体の隙間も5mm以下を目安にすると安心です。

透明または点検窓付き

内部の状態が確認できないと、カバーを外して確認したくなります。

アクリルやポリカーボネート製の透明窓を用い、点検が“見て分かる”ように設計することで、開放のリスクを減らせます。

着脱に工具が必要な構造

誰でも簡単に開けられると、メンテナンス中に通電・始動してしまう恐れがあります。

ネジ止め式や鍵付きハンドルを採用し、“意図的にしか外せない”構造を作りましょう。

接地(アース)処理を忘れずに

金属製カバーは万が一通電した場合に感電リスクとなるため、必ずアースを取りましょう。

樹脂製カバーの場合も、静電気対策が必要な場合は導電処理を検討します。

感電対策のカバー設計例

- 分電盤や制御盤: 内部を絶縁性の高い樹脂プレートで二重構造に

- 端子台・電源ユニット: 端子を覆う保護カバーと、開けた時に電源OFFになるインターロック設計

- ケーブル配線部: 配線ダクトで露出を防止し、誤って手が触れないようにルート分離

これにより、通電時でも「触れない・見えない・近づけない」構成が実現します。

巻き込み防止のカバー設計例

- モーター+ベルト駆動部: 全体を覆うフルカバー+点検口

- チェーン・スプロケット部: メッシュガードと停止中でしか開かないロックカバー

- シャッター式搬送機構: 開閉に連動して動作が自動停止するスイッチ併用

特に“可動部が見えるが触れない”構成が理想的です。

カバーだけでなく運用も大切

完璧なカバー設計を行っても、それが無視されたり取り外されたままになっていては意味がありません。

- カバー開放時の自動停止機構(インターロック)

- 定期点検での開放記録・報告

- 「開けてはいけない」と伝える表示ラベル・色分け

こうした運用ルールとセットで機能することが、現場安全の基本です。

まとめ:設計で守る、安全な工場

感電や巻き込みといった事故は、いずれも“ちょっとした油断”や“想定外の動き”で発生します。だからこそ、「触れない・見えない・開けられない」設計が最も有効な対策です。

設備の性能だけでなく、人を守る“カバーの設計”にも、しっかりとした思想と実装が求められています。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。