自動化が進んだ工場では、機械が止まること自体が大きな損失になります。トラブルの発生時に復旧が遅れると、生産スケジュールが崩れ、納期遅延や顧客満足度の低下にもつながります。

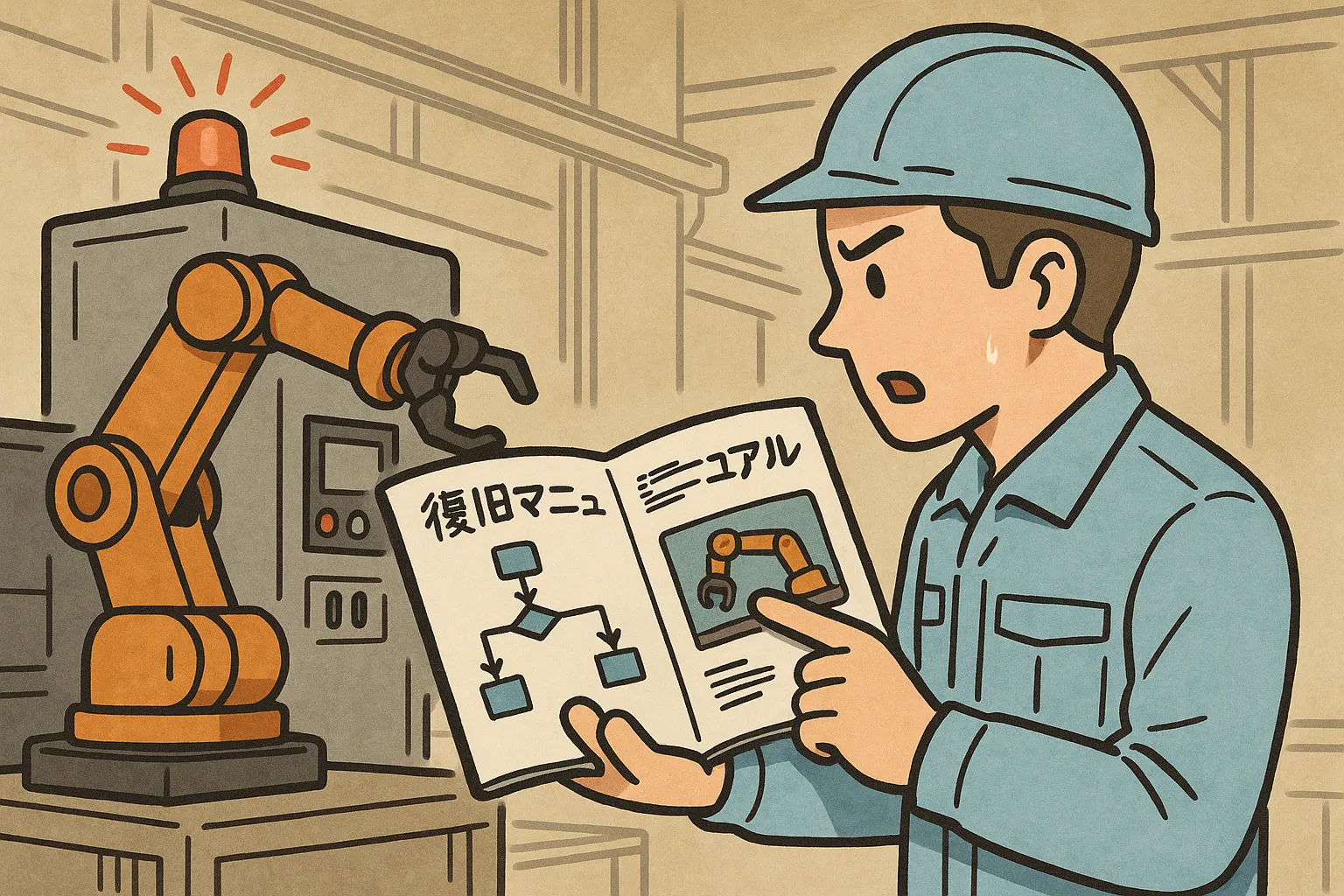

そこで重要なのが、トラブル発生時に迅速な対応を可能にする「自動化ライン復旧マニュアル」の整備です。

本記事では、初心者にも分かりやすく、現場で役立つマニュアル作成のポイントを解説します。

復旧マニュアルの目的とは?

復旧マニュアルとは、機械やラインが停止した際に、できるだけ早く正常稼働へと戻すための手順や注意点をまとめた文書です。

主な目的は以下の通りです。

- オペレーターが迷わず対応できる

- 復旧時間を最小化し、生産再開を早める

- 担当者に依存しない対応体制をつくる

これにより、作業者のスキルに関係なく一定レベルの対応が可能となり、属人化のリスクも軽減されます。

マニュアルに盛り込むべき5つの基本要素

復旧マニュアルには以下の要素を含めることが重要です。

- 停止の種類と原因分類

例:センサー異常、搬送トラブル、PLC通信不良など - 初動対応フロー

「確認→対処→復旧」までの流れをフローチャート形式で記載 - 安全確認事項

感電や巻き込まれ防止など、安全確保の手順 - 復旧手順の詳細

写真や図解を交えて、具体的な復旧操作方法を解説 - 再発防止のポイント

簡単な点検リストや、見逃しがちな確認箇所

形式と保存方法の工夫

マニュアルは紙だけでなく、デジタルでも活用できる形で作成するのがおすすめです。タブレット端末や社内ネットワーク上に配置すれば、現場でもすぐに確認できます。

また、作業動画やチェックリストをリンクとして添付し、「見て理解できる」マニュアルにすることで、誰が読んでも対応できる内容に仕上がります。

誰が使ってもわかる工夫:現場視点での改善

マニュアルを作成する際、現場の担当者とのヒアリングを行うことが不可欠です。実際に対応する作業員の声を取り入れ、「わかりにくい表現」「冗長な説明」「忘れがちな操作」などを洗い出します。

また、マニュアルには以下の工夫を加えると効果的です。

- 難しい専門用語は避けるか、注釈を付ける

- 「〜してはいけない」などの禁止事項を赤字で明記

- 優先順位を明確にして、対応手順に迷わないようにする

定期的な見直しと訓練が鍵

マニュアルは一度作成したら終わりではありません。設備の更新や人員の入れ替わりに合わせて、定期的な見直しと訓練を実施しましょう。

特に以下のようなタイミングで見直しを行うことを推奨します。

- 新しい設備の導入時

- 重大トラブル発生後

- 定期点検の結果に基づいた改善

また、年に数回のシミュレーション訓練を通じて、実際に復旧対応が可能かどうかを確認しておくことも大切です。

まとめ:ライン停止を「最小の損失」で終わらせるために

自動化ラインの停止は避けられないリスクである以上、重要なのは「早く元に戻す」ための準備です。復旧マニュアルはその中核となるツールであり、正しく整備すれば生産への影響を最小限に抑えることができます。

マニュアルは現場の声と技術の知見を融合させて作成し、わかりやすく、かつ実用的な形にすることが成功の鍵です。自社の自動化レベルに応じて柔軟に設計し、運用・見直しを繰り返すことで、ライン停止の影響を「最小の損失」に変えることができるのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。