工場自動化と聞くと、ロボットやセンサー、PLCなどのハードウェアが注目されがちですが、最近では「API対応」がキーワードとして急浮上しています。

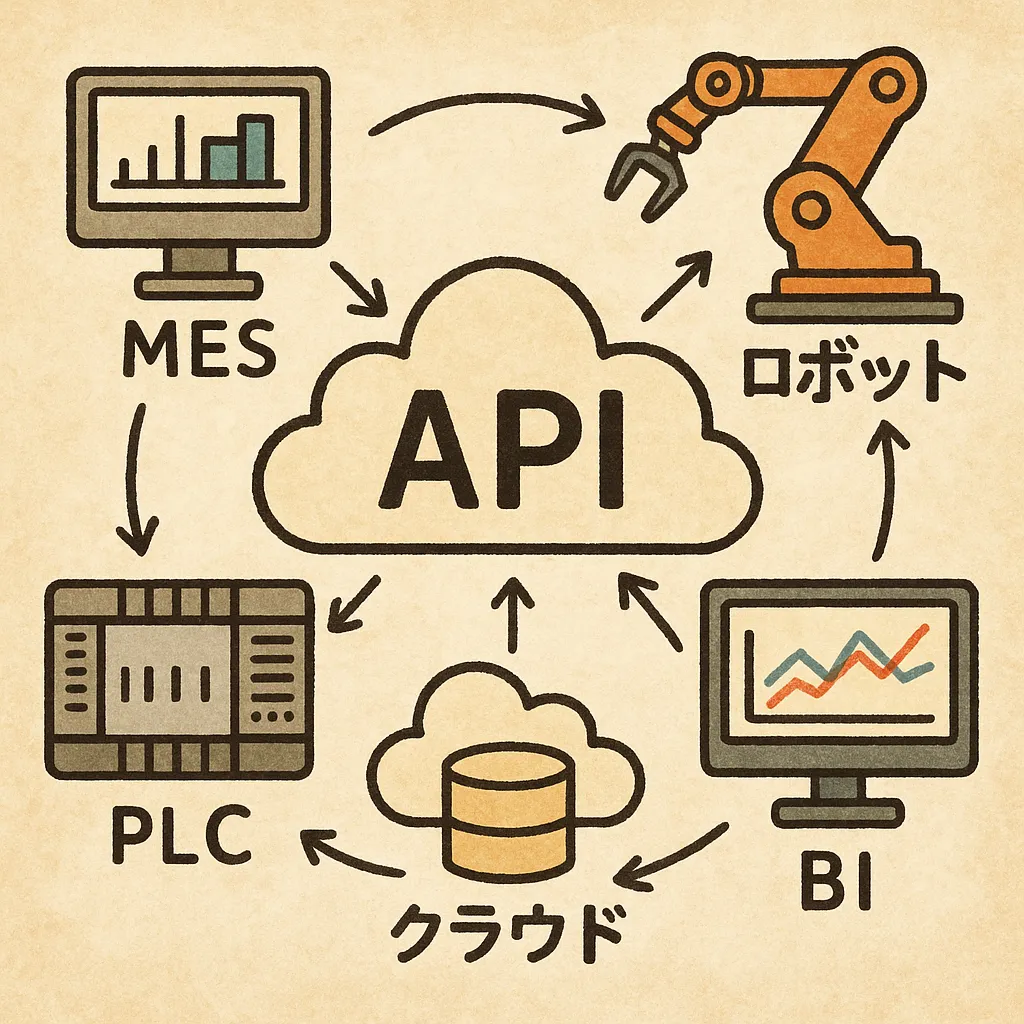

API(Application Programming Interface)は、異なるシステムやアプリケーション同士をつなぐ“共通の言語”のようなもので、現場の機器やソフトウェアを柔軟につなぎ、自動化の範囲を一気に広げる重要な役割を果たします。

APIとは?なぜ自動化に必要なのか

APIとは、ソフトウェア間でデータのやりとりをするための「入り口」です。たとえば、生産実績を記録するシステムと在庫管理システムがAPIでつながっていれば、生産が完了した瞬間に在庫情報が自動で更新されます。

自動化の現場では、以下のような課題があります。

- システムごとに連携ができず、手作業で転記している

- 複数メーカーの設備をまとめて監視できない

- 管理ツールやダッシュボードに反映が遅れる

これらを解決するのが、APIによる“システム間の橋渡し”です。

よくある活用シーン①:MESと他システムの連携

製造実行システム(MES)は、生産指示・進捗管理・実績収集を担う中心的な存在ですが、ERPや在庫管理システムと連携していなければ情報が断絶します。

APIを使えば、

- MESが製品完成を検知 → ERPが出荷準備へ連携

- 品番・ロット・工程情報をリアルタイムで伝達

- 生産遅延時はスケジューラーへ即通知

といった“つながる製造現場”が実現します。

よくある活用シーン②:PLCとクラウドの中継に

APIは「ハードとクラウド」の橋渡しにも使われます。たとえば、PLCの稼働データをエッジデバイスがAPI経由でクラウドへ送信することで、外出先でもリアルタイム監視が可能になります。

さらに、ダッシュボードアプリ(Power BIなど)とAPIを使えば、必要なデータを自動抽出して可視化できます。

よくある活用シーン③:ロボットと管理システムの連携

最近では、ロボット制御システムや自動搬送機(AGV)などにもAPI対応製品が増えています。これにより、

- AGVの位置情報をAPIで取得 → 倉庫管理システムと同期

- 稼働状況をAPI経由で監視し、異常時はSCADAに連携

- ロボットの稼働ログを分析ツールにリアルタイム転送

といった柔軟なシステム設計が可能になります。

API導入のメリット

- データの一元化:複数の設備・ソフトウェアを統合管理

- 手作業の削減:転記・集計・通知作業を自動化

- 柔軟なシステム構築:ベンダーに依存せず、必要な機能を後から追加

- 他部署やクラウドとの連携強化:営業、品質、経営層まで“つながる”情報共有

導入の際の注意点

- APIの仕様確認:REST APIか、SOAPか、など形式に注意

- セキュリティ:通信時は認証や暗号化を徹底(例:OAuth、HTTPS)

- データの整合性:更新頻度や同期ルールを明確に

- メンテナンス性:APIの変更履歴・バージョン管理を怠らない

APIは便利な反面、「設計の曖昧さ」がトラブルの原因にもなり得るため、仕様書の整備やテスト環境の活用が重要です。

まとめ:APIは“現場と経営をつなぐインフラ”

今や、APIはただの技術用語ではなく、製造業の自動化を本質的に加速させる“見えないインフラ”です。

ロボット、PLC、MES、ERP、BI――。

それらがバラバラに動くのではなく、APIで有機的につながることで、はじめて「スマート工場」としての全体最適が実現します。

これからの自動化には、“設備を動かす”だけでなく、“情報をつなげる”視点が不可欠です。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。