自動化ラインを構築する際、多くの現場で起こるのが「今の製品には最適だが、少しでも条件が変わると使えなくなる」という課題です。

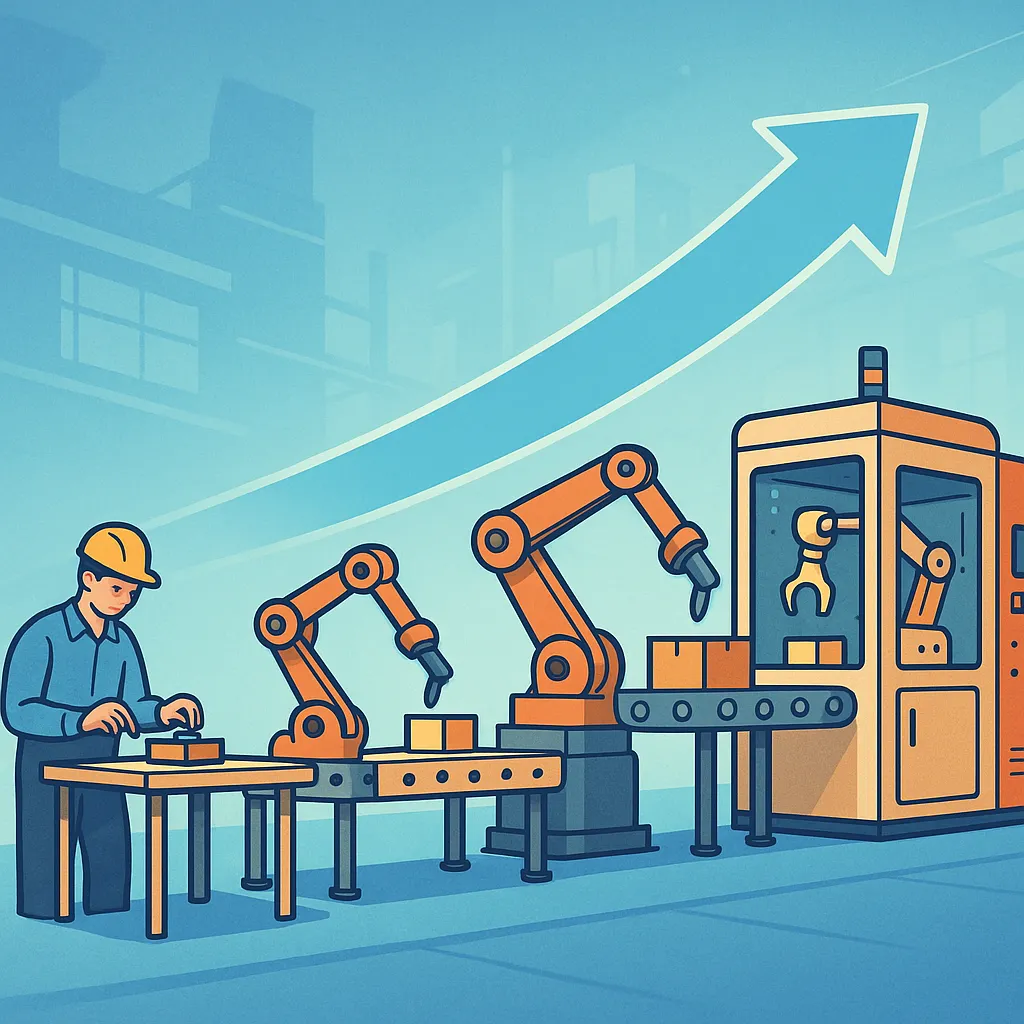

将来の製品変更・生産量増加・工程追加に対応するためには、拡張性を意識したライン設計が欠かせません。

この記事では、将来の拡張を前提とした自動化ラインの構築ポイントを、実践的に解説します。

なぜ“拡張性”が重要なのか?

現場は常に変化しています。

- 製品仕様のマイナーチェンジ

- ロットサイズや需要の変動

- 生産ラインの一部外注化や戻し

- 人手不足による工程自動化の追加

こうした変化に対応できるかどうかが、ラインの「資産価値」を大きく左右します。

拡張性を担保する4つの基本設計方針

モジュール構成を基本とする

工程をユニット(モジュール)ごとに分離し、将来の追加・削除・入れ替えに柔軟に対応できるようにします。

- 例:加工→組立→検査→梱包 を各ユニットに

- モジュール間はコンベアやAGVで接続

- 必要に応じて増設や順番変更が可能

配線・配管・床設計を“遊び”を持たせておく

制御配線・電源ケーブル・エア配管・ネットワークの容量やルートに余裕を持たせることで、拡張時の追加工事を最小限に抑えられます。

- 電源盤は拡張回路付きで設計

- フロアレイアウトに空配管ルートを確保

- PLCやスイッチはポート数に余裕を持たせる

制御プログラムはスケーラブルに

PLCやロボット制御プログラムは、最初から“拡張前提”で構成しましょう。

- 工程ごとに独立した処理ブロックに分割

- 空きアドレスや変数を確保しておく

- デバッグや変更履歴が残るように構造化

人と機械の共存を前提とした構成

「今は人が作業するが、将来は自動化するかもしれない」という工程には、事前にスペースや取り合いを確保しておきましょう。

- 協働ロボットの導入スペースを想定

- 作業台は移動・交換できるよう設計

- 人が入る場合の安全確保ルールも設けておく

実例:組立工場の拡張可能ライン設計

ある中小製造業では、「段階的自動化」を見越して以下のように設計しました。

- 初期段階:部品供給と組立は手作業、検査は自動

- 第2段階:組立工程に協働ロボットを追加

- 第3段階:AGVによる工程間搬送を追加

- 第4段階:IoTによる稼働監視を全体に導入

すべての工程において、最初から「将来追加する可能性がある装置のための配線口」「予備PLCチャンネル」などを準備していたため、

導入ごとに生産を止める必要もなく、スムーズな拡張が実現しました。

設計段階での注意点

最初からすべてを“想定”できなくてOK

未来のすべてを予測するのは不可能です。大切なのは、「変えられる設計」にしておくこと。

標準品と汎用性を重視

特殊仕様の装置よりも、汎用的に流通している部品・ソフト・通信プロトコルを使うことで、後のメンテ・連携が容易になります。

担当者変更にも耐える情報管理

10年先に同じメンバーがいないことも想定して、回路図・配線図・PLCコメント・施工写真などを“見える化”して残しておきましょう。

まとめ:「変えられる設計」が長寿命ラインのカギ

自動化ラインは一度作って終わりではなく、成長する現場にあわせて進化していく資産です。

- モジュール型で構成

- 配線や設備に“余白”を持たせる

- 制御やソフトは拡張できるように設計

- 将来の人・機械の動線を考えておく

こうした設計が、将来の変更・拡張を最小コストで実現し、“息の長いライン”をつくることにつながるのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。