韓国は自動車・半導体・電子機器などの分野で世界をリードする製造大国です。その競争力を支えているのが、積極的な自動化導入とスマートファクトリー化の推進です。

韓国政府は2014年以降、全国の中小企業に向けて「スマートファクトリー支援事業」を本格展開。大手企業だけでなく、中小製造業でも多くの自動化プロジェクトが実施されました。

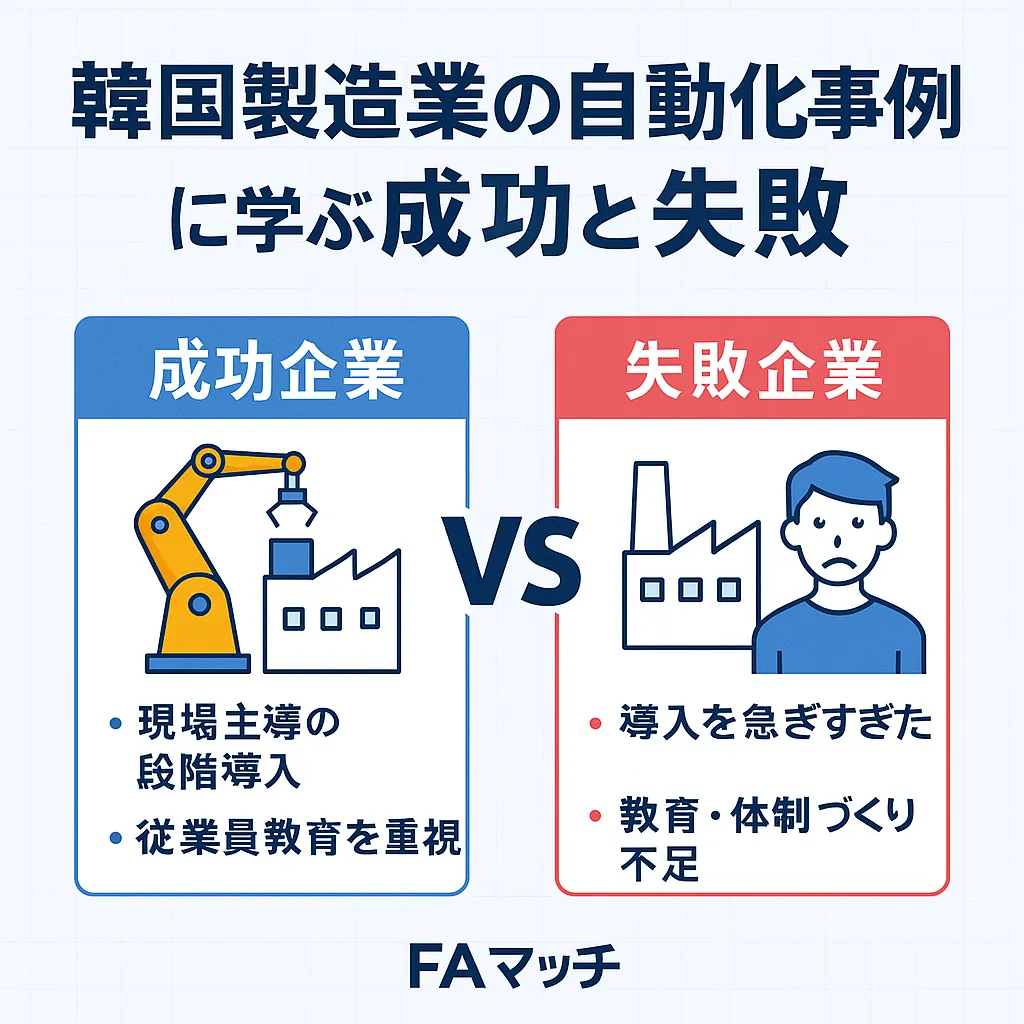

しかし、そのすべてが順調に進んだわけではなく、成功した企業と失敗した企業には明確な差があります。本記事では、韓国製造業における自動化導入事例を紹介しながら、初心者にも分かりやすく成功の要因と失敗の原因を解説します。

韓国の製造業が自動化に取り組んだ背景

韓国における製造現場の課題は以下のとおりです。

| 課題 | 内容 |

|---|---|

| 人件費の上昇 | 最低賃金の引き上げにより、生産コストが増大 |

| 労働力不足 | 若年層の製造業離れが深刻で、現場の高齢化が進行 |

| 品質要求の高度化 | 自動車・半導体など、ミスが許されない業界が中心 |

| 海外との競争激化 | 中国・東南アジアとの価格競争に勝つため、生産効率の向上が急務 |

これらの課題に対応するため、多くの企業がロボット導入・IoT活用・製造ラインの自動化に取り組みました。

成功事例:釜山の金属部品メーカー

企業概要: 自動車向け精密金属部品の加工業。従業員は80名程度。

導入前の課題

- 人手による部品搬送と組立作業でばらつきが発生

- 夜勤者の確保が困難で、夜間稼働が不安定

- 作業日報は紙ベースで、不良の原因分析が困難

導入内容

- 協働ロボットによる部品組立の自動化

- 各工程にセンサーを取り付けて、稼働状況・不良率を見える化

- MES(製造実行システム)を導入し、生産状況をリアルタイム監視

成果

| 項目 | 導入前 | 導入後 |

|---|---|---|

| 生産性 | 100基/日 | 145基/日(45%向上) |

| 不良率 | 3.5% | 0.8% |

| 作業者数 | 5名/ライン | 2名/ライン |

| 夜間稼働 | 週3回 | 毎日安定運用 |

ポイント:

現場のリーダーとIT部門が連携し、目的に合った技術選定と現場教育を丁寧に行ったことが成功要因です。

失敗事例:ソウル近郊の電子部品組立工場

企業概要: 家電向け電子基板の組立を行う中小企業。従業員60名。

導入の背景と課題

- 納期短縮と品質向上を狙って自動搬送ロボットとAI検査装置を導入

- 一部助成金を活用し、短期間で導入を完了

問題点

- 現場作業員の理解が浅く、機械の使いこなしが不十分

- トラブル発生時に保守会社に頼るしかなく、復旧に時間がかかる

- 生産計画と実際の設備能力にギャップがあり、過剰な期待による失望が発生

結果

- 稼働率が上がらず、一部工程は手作業に逆戻り

- 作業者のモチベーションが低下し、離職者が続出

- 数百万円規模の投資に対し、投資効果が得られず撤退

ポイント:

目的と手段が一致していなかったことと、現場教育・体制づくりの不足が失敗の主因でした。

成功のための5つのポイント

韓国の事例から学べる、中小製造業が自動化を成功させるための共通点は次の通りです。

現場主導の課題抽出

- トップダウンではなく、現場の「困っていること」を明確にし、それを起点に設計

段階的な導入

- 一気にフルライン自動化せず、工程単位で段階的に導入する戦略が有効

従業員教育と巻き込み

- 「機械に仕事を奪われる」という不安をなくすため、役割の再設計とスキルアップ支援を行う

メンテナンス・保守体制の確立

- 外注に頼りすぎず、社内に一定のメンテナンススキルを持つ人材を育成する

5. 費用対効果を明確にシミュレーション

- 自動化の目的を「人員削減」だけに絞らず、品質・納期・データ取得・顧客満足など多面的に評価

日本企業へのヒント

韓国の製造業と日本の中小企業は、共通する課題を抱えています。

自動化を検討する際は、以下の点を意識することが重要です。

- 現場の経験とテクノロジーを融合させる

- 助成金や補助金に依存しすぎず、長期視点での費用対効果を重視

- 技術者だけでなく、作業者・管理者・経営層を巻き込んだチーム体制をつくる

まとめ

韓国製造業における自動化の取り組みは、成功と失敗の両方から学ぶべき多くの教訓を提供してくれます。

技術導入そのものが目的ではなく、「何のために、どこに、どのように」導入するかを明確にすることで、自動化は企業成長の強力な手段になります。

日本の製造業にとっても、現場主導・段階的・教育重視という姿勢を大切にしながら、韓国の実例を活かした戦略的な自動化を進めていくことが、これからの競争力強化に欠かせないでしょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。