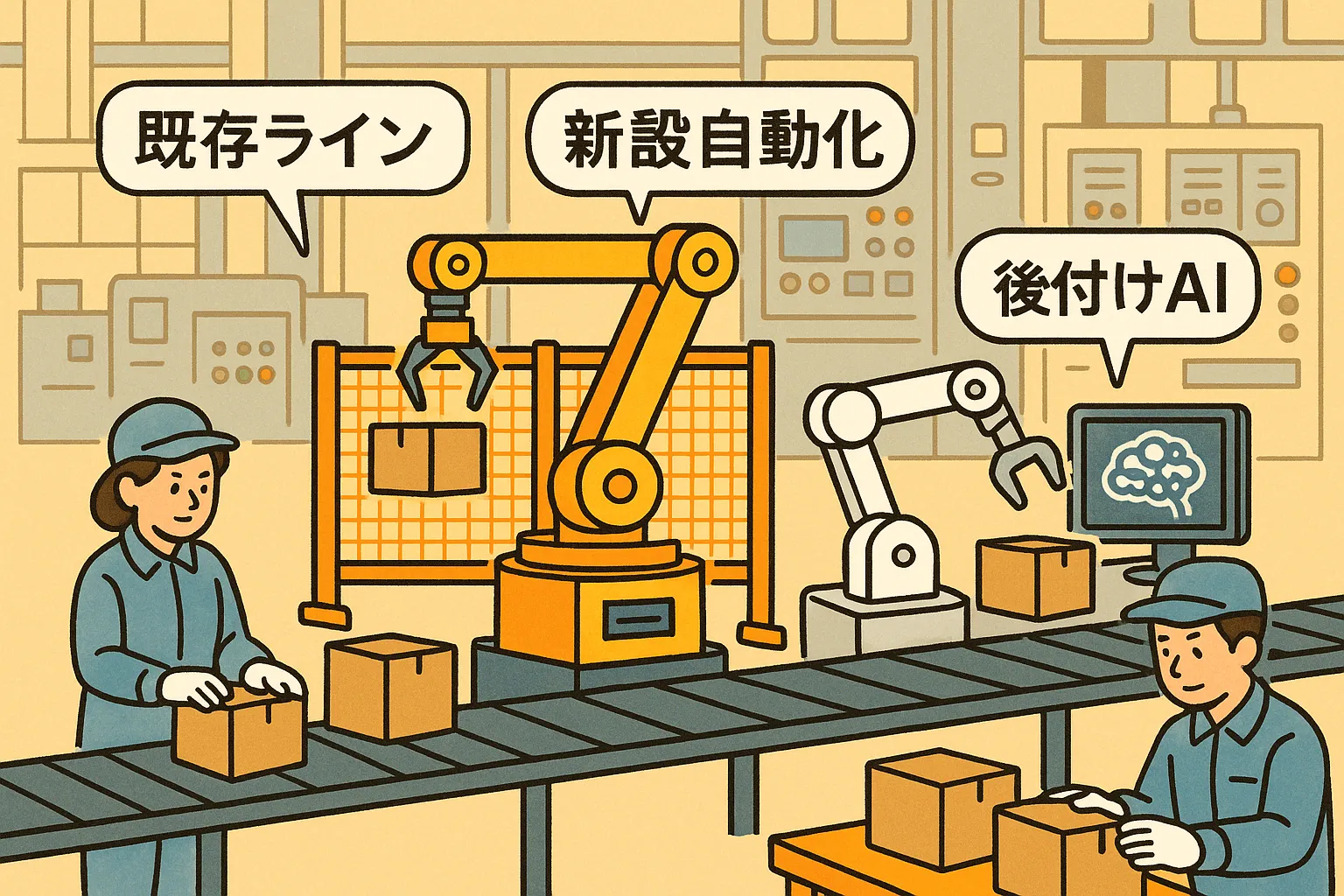

工場の自動化と聞くと、「ラインをすべて最新設備に置き換える」といった大掛かりな再構築を思い浮かべる人も多いでしょう。しかし、今の時代は違います。

現場のニーズに応じて、既存のラインを活かしながら、必要な部分から少しずつ自動化していく“段階的自動化”こそが、現実的で持続可能なアプローチといえます。

本記事では、「再構築不要」「低リスク」「小さく始めて大きな成果」をキーワードに、段階的な自動化の進め方と成功事例を初心者にもわかりやすく紹介します。

なぜ段階的自動化が選ばれるのか?

以下のような背景から、フルリニューアルよりも「既存ライン活用+部分自動化」が支持されています。

- コストが抑えられる:設備をまるごと入れ替えるより、1工程ずつ自動化した方が圧倒的に低コスト。

- 止めずに進められる:ラインを止める必要がなく、通常稼働を維持したまま自動化できる。

- 現場の納得を得やすい:「いきなり全部変える」のではなく、試験導入から始められるので現場も安心。

段階的自動化の基本ステップ

- 自動化すべきボトルネックを特定

たとえば「搬送に時間がかかる」「手作業検査にミスが多い」など、明確な課題を探します。 - 小さく始める

まずは1台のロボット、1か所のセンサー、1つのPLC追加など、影響範囲の小さい部分からスタート。 - 結果を測定して効果を検証

稼働時間の短縮、ミスの削減、作業負荷の軽減など、改善の数値を記録します。 - 次の自動化工程を決定

効果が出たら次の工程へ。スパイラル的に自動化範囲を広げていきます。

実例①:出荷前検査の“後付け自動化”

ある中堅食品工場では、出荷直前の異物検査を人の目視で行っていました。

→ まずはカメラ+AIによる検査装置を既存ラインに“後付け”。

- 検査の自動化でミスを80%削減

- 作業者は結果確認と対応に専念

- 検査記録が自動保存され、トレーサビリティも向上

設備は据え置きで、わずか1日の設置工事で導入完了。再構築ゼロの好事例です。

実例②:既存搬送ラインにAGVを追加

別の工場では、重い部品をフォークリフトで人が運ぶ非効率な工程がありました。

→ AGV(無人搬送車)を導入し、搬送ルートだけを自動化。

- 作業者の移動時間が1日60分削減

- 作業者の腰痛対策としても効果大

- ライン全体はそのまま、低予算でスタート

このように、“人の代わり”から始める自動化も有効です。

注意点:段階的とはいえ設計思想は必要

段階的導入とはいえ、「その場しのぎ」になってしまうと、将来の統合や拡張が難しくなります。

ポイントは以下の通り。

- 通信方式を共通化する:PLCやセンサーが混在する場合でも、ModbusやOPC UAなど共通規格を意識。

- 将来を見越した機器選定:「今は使わない機能」でも、拡張性のあるものを選ぶ。

- データの集約を見据える:いずれは可視化・分析に使えるよう、ログを残す仕組みを整える。

まとめ:「今あるもの」を最大限活かそう

工場の自動化において、“すべてを新しくする”必要はありません。むしろ、今ある設備・今いる人材を活かしながら、小さな改善から始める方が、確実で失敗が少ない方法です。

再構築は不要。必要なのは“変えられる部分から変えていく”という発想です。

まずは1か所の改善から、段階的な自動化の一歩を踏み出してみましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。