製造現場に自動化を導入したあと、「どれだけ効果があったのか?」を定量的に示す必要があります。

しかし「作業が楽になった」「人手が減った」という曖昧な評価では、経営層や他部署を納得させるのは難しいもの。

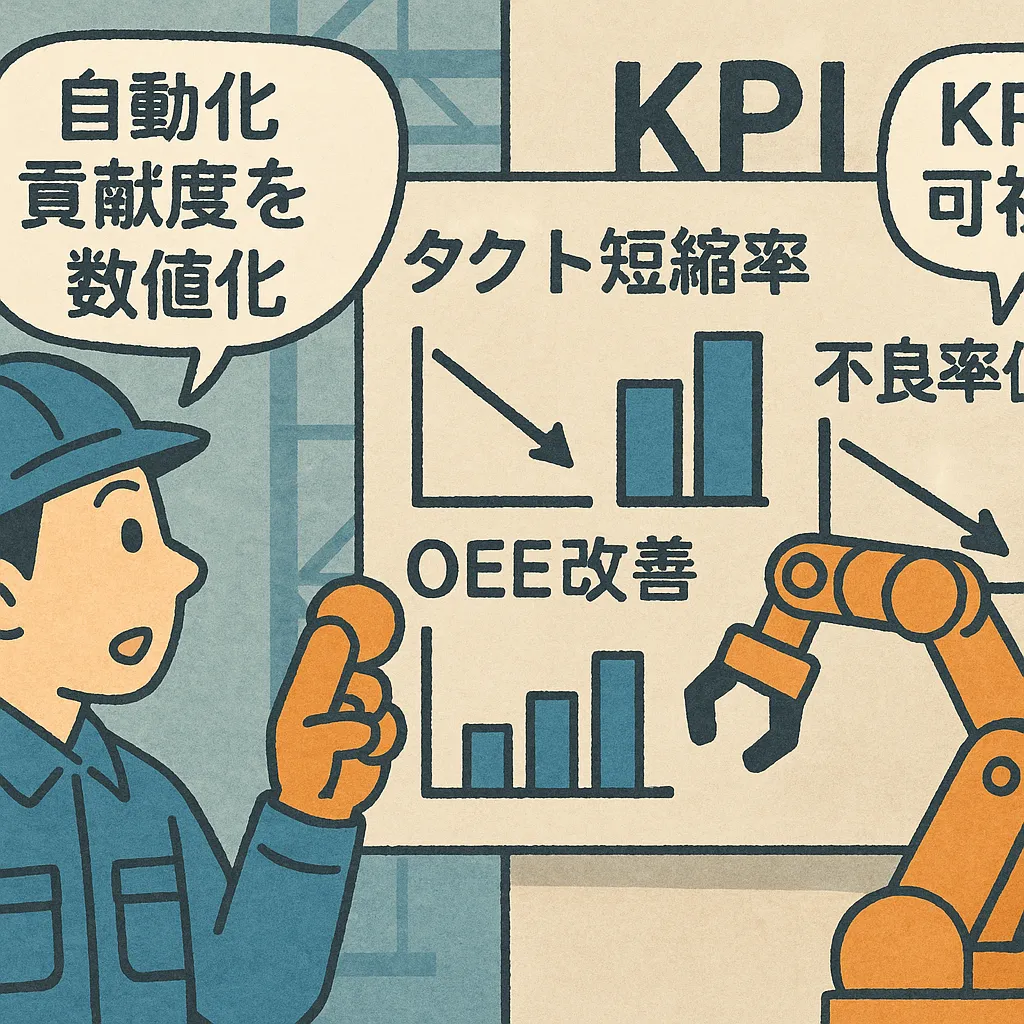

そこで重要になるのが、KPI(重要業績評価指標)における“自動化の貢献度”を数値で示すことです。

この記事では、初心者の方でも理解しやすいように、「自動化貢献度」を工場KPIに落とし込む考え方と、具体的な数値化の方法を紹介します。

工場KPIとは?まずは全体像を把握する

KPIとは「Key Performance Indicator」の略で、業務目標の達成度を測る指標のことです。

製造現場では、次のようなKPIが一般的に使われています。

- 生産数量・タクトタイム

- 設備稼働率(稼働時間/計画時間)

- OEE(総合設備効率)

- 不良率・歩留まり

- 人時生産性(1人1時間あたりの生産量)

- 納期遵守率・在庫回転率

これらのKPIに対して、自動化がどのように寄与したかを分析するのが「自動化貢献度」の評価です。

自動化貢献度を数値化する5つの指標

以下は、自動化の効果を見える化するために有効な指標です。

① 人時削減率(省人化効果)

式:

(導入前の作業時間 − 導入後の作業時間) ÷ 導入前の作業時間 × 100(%)

例:

作業時間が1台あたり20分→12分に短縮された場合、削減率は40%。

② タクト短縮率(生産スピード向上)

式:

(旧タクト − 新タクト) ÷ 旧タクト × 100(%)

用途:

高速搬送・自動ネジ締めなど、1サイクル時間の短縮が見込める設備に効果的。

③ OEE(総合設備効率)への貢献

OEEは、「可動率 × 性能 × 品質」で構成される指標。

自動化の貢献例:

- 小停止削減 → 可動率向上

- サイクルタイム安定 → 性能向上

- 不良の減少 → 品質向上

これらに数値変化が出れば、自動化のKPIへの貢献を論理的に説明できます。

④ 不良率改善率

式:

(導入前の不良率 − 導入後の不良率) ÷ 導入前の不良率 × 100(%)

補足:

画像検査装置やセンサーによる異常検知で、不良の見逃しやばらつきを防止した場合に有効です。

⑤ ROI(投資対効果)

式:

(年間削減コスト − 年間維持費) ÷ 初期投資額 × 100(%)

ポイント:

自動化がKPIに与える影響と、費用面のバランスを総合的に見せたい場合に最適。

テンプレートで共有すれば社内報告もスムーズ

下記のような簡単なテンプレートを活用することで、誰が見ても自動化の成果が伝わります。

| 評価項目 | 導入前 | 導入後 | 変化 | 貢献内容 |

|---|---|---|---|---|

| タクトタイム | 30秒 | 22秒 | -8秒(26.7%短縮) | 高速コンベア導入 |

| 人員 | 5人 | 3人 | -2人(40%省人) | 協働ロボット導入 |

| 不良率 | 2.0% | 0.7% | -1.3pt | 画像検査による検出強化 |

事例:自動化成果をKPI化した工場の実践

ある電子機器メーカーでは、手組みだったユニット組立工程に協働ロボットを導入。

数ヶ月後のKPI報告では以下の数値が得られました。

- タクト短縮:18秒 → 12秒(33%短縮)

- OEE:68% → 83%(+15pt)

- 人時生産性:25個/時間 → 42個/時間(+68%)

この結果により、経営層は他のラインにも同様の自動化展開を決定しました。

まとめ:KPIで語るからこそ“成果”になる

自動化の導入はゴールではなく、KPIとしてその効果を「数値で語れる」ことが重要です。

導入前後での変化を明確にし、「どれだけ現場が変わったか」「今後どこを伸ばすべきか」を見える化することで、社内全体の理解と次の改善へつながります。

まずは一つのライン、一つの指標から、自動化の貢献をKPIとして可視化してみましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。