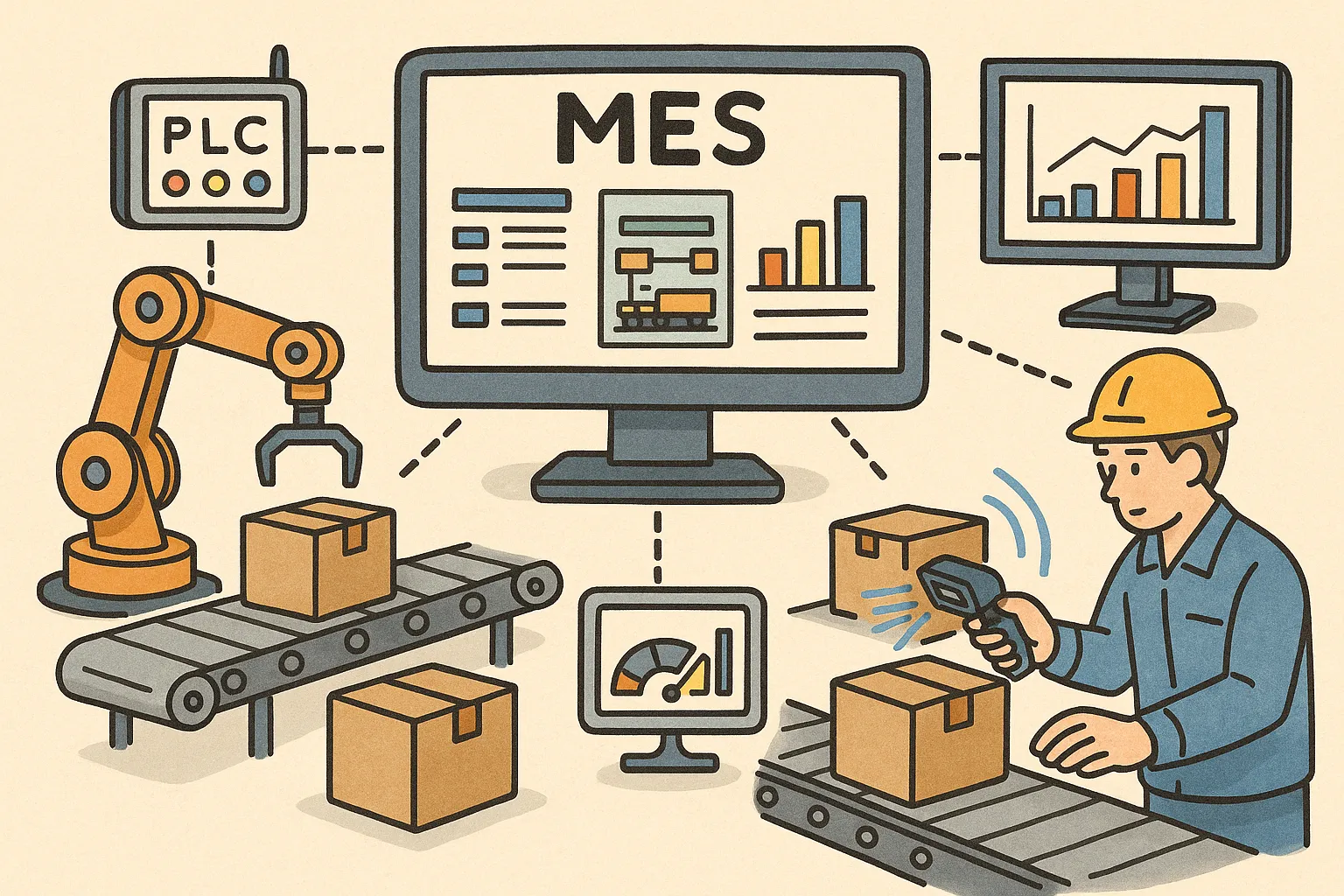

製造実行システム(MES:Manufacturing Execution System)は、工場内の生産活動をリアルタイムに管理・統制するためのシステムです。

上位システムであるERP(基幹業務システム)から受け取った生産計画を、現場レベルの指示に変換し、自動化された設備や作業員に的確に伝える役割を担います。

MESと自動化ラインを連動させることで、生産効率・品質・柔軟性が飛躍的に向上し、「つくる現場」がデジタルで一体化されていきます。

MESが担う基本機能とは

MESの主な機能は以下のとおりです。

- 生産指示の発行:製造オーダーや品番、数量、工程順序をラインに送信。

- 進捗管理:各作業工程の開始・完了状況をリアルタイムに収集。

- 作業者管理:誰が、いつ、どの工程に従事しているかを記録。

- 品質記録:検査結果や不良品データの登録と追跡。

- 設備稼働監視:各機器の稼働・停止・異常情報を一元管理。

- 実績収集と分析:生産数、稼働率、サイクルタイムなどを可視化。

これらの情報が集まることで、管理者は「今、現場で何が起きているか」を即座に把握できます。

MESと自動化ラインを連携させるメリット

MESと自動化設備をつなげることで、以下のような効果が得られます。

- 生産指示が自動的に設備に反映

ライン切り替え時も、オペレーターの手作業が不要に。 - 材料・部品のトレーサビリティ向上

自動搬送システムとMES連動で、誰が・何を・いつ加工したかを即時追跡。 - 作業履歴の自動記録

PLCやセンサーのデータをそのままMESに取り込み、記録漏れゼロ。 - 品質異常時の迅速対応

不良が発生した工程を特定し、ラインや作業者に即時フィードバック。 - 設備の予防保全と連携

稼働ログやエラー頻度をMESから分析し、保全スケジュールを自動生成。

実例:中堅製造業での導入事例

ある金属加工メーカーでは、製造工程を手書き日報と口頭指示で運用しており、製品の不良発生時に追跡が困難でした。

MESと自動化ラインを連動させた結果:

- 各作業の完了ボタンをPLCと連携し、MESへ自動入力

- 作業者ごとにバーコードでログイン/ログアウト管理

- 品質検査装置の合否結果をMESに直接記録

このような仕組みにより、作業者の負荷が軽減されただけでなく、不良発生から5分以内に工程停止と管理者通知が可能に。トレーサビリティも確立し、取引先からの信頼も向上しました。

導入時のポイントと注意点

MES連携による自動化ライン構築には、以下のような準備が必要です。

- 現行業務の棚卸し:どの情報を、誰が、どこで扱っているかを明確に。

- PLC・センサーの整備:MESとつながるための信号線やネットワーク環境の整備。

- 段階導入(PoC):最初は1ラインから試験導入し、効果を確認しながら展開。

- 運用ルールの標準化:作業者がシステムを正しく使うための教育やガイド作成。

MESはシステム側の話だけでなく、「現場の運用と一体で育てていく」ことが重要です。

今後の展望:MESが“工場のOS”になる

MESは単なる生産管理ツールではなく、今後は工場全体の“オペレーティングシステム”のような役割を果たしていきます。

- ERPやWMS、SCADAとの連携による全体最適

- デジタルツインやAI活用による自律的な生産調整

- クラウド化で複数工場を統合管理

こうした取り組みにより、製造業の競争力は「設備」だけでなく、「情報」の質と活用度にかかってくる時代が到来しています。

まとめ:MES連携で現場は“データが流れるライン”へ

自動化ラインを効率よく、かつ安定的に運用していくには、単なる機械導入ではなく「データの流れ」まで設計することが求められます。

MESと連携することで、現場の情報が“リアルタイムに流れる”ラインが実現します。

これからの製造現場にとって、MESは「つくる力」を支えるデジタルの柱なのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。