製造現場では、製品ライフサイクルの短縮、多品種少量生産、部品仕様の頻繁な変更などが当たり前になっています。

この状況で従来型の「固定された自動化ライン」は、変更への対応に手間とコストがかかり、生産性を下げる原因にもなりかねません。

そのため、今注目されているのが「部品が変わっても使い続けられる、柔軟性の高い自動化設計」です。

柔軟な自動化とは?

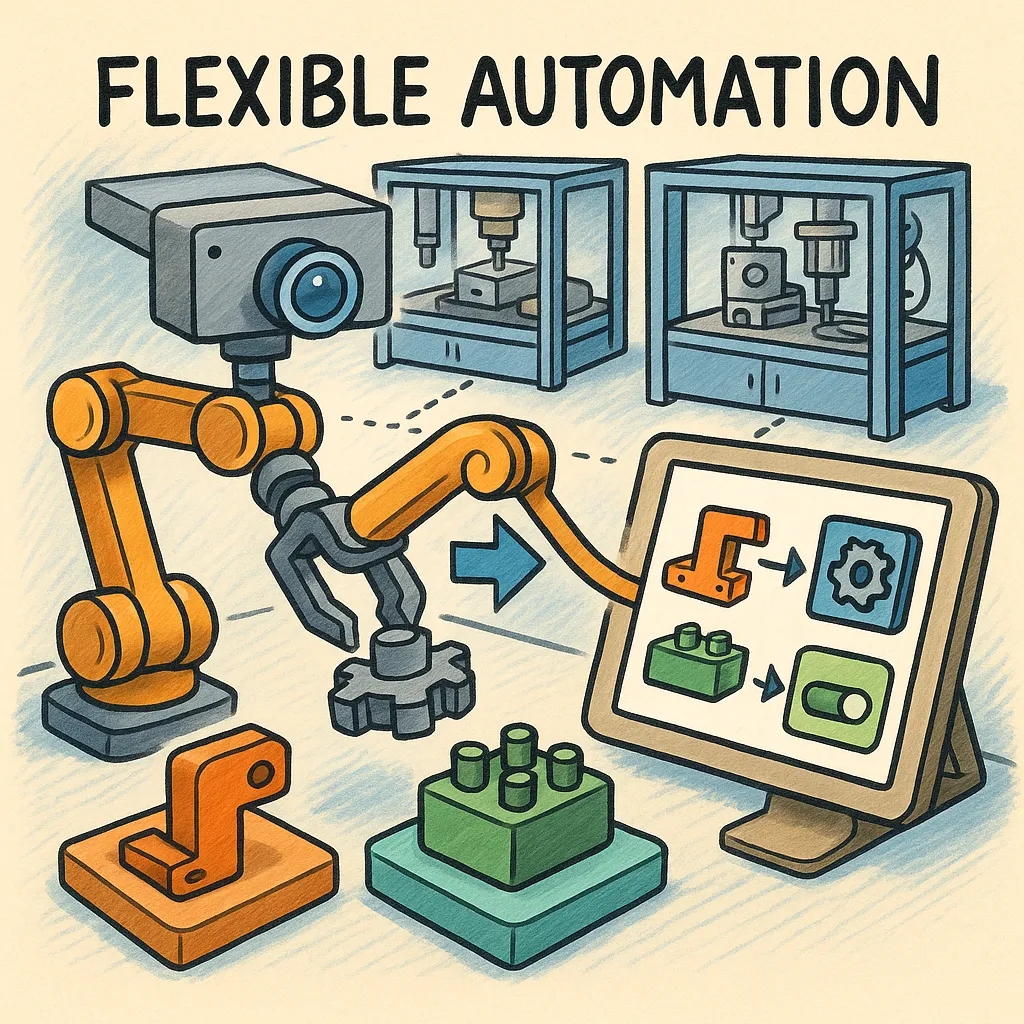

“柔軟な自動化”とは、一言で言えば「生産対象が変わっても、システムや機械の変更を最小限に抑えられる仕組み」を指します。

- 部品の形状やサイズが変わっても調整だけで対応

- 工程の順序が入れ替わっても制御側で対応可能

- 製品ごとの切り替えが容易なプログラム構成

このように、変化への“許容量”が大きいことが柔軟性のポイントです。

設計で押さえるべき3つの視点

汎用ロボット+カメラによる対応力

特定の動作しかできない専用装置より、協働ロボットや6軸ロボットとビジョンシステムを組み合わせることで、部品の形状差や位置ズレにも柔軟に対応できます。

- 位置補正はカメラで自動認識

- 稼働プログラムを品種ごとに切替

- ハンドチェンジャーで工具も自動交換可能

モジュール構成と工程切替の自由度

ライン全体を固定せず、工程ごとに“ユニット化”しておくと、部品変更時に工程の差し替え・順序変更がしやすくなります。

- 工程A、B、Cをモジュール化して組み換え自由に

- 各ユニットを独立制御・独立動作可能に

- 必要に応じてユニット追加・削除も可能

ソフトウェアによる条件分岐と柔軟制御

PLCや制御ソフトの中に「品種別の処理分岐」を持たせておくことで、同じ装置でも多品種に対応可能になります。

- タッチパネルで品番を選ぶだけで動作が切り替わる

- 条件設定や閾値もパラメータで変更可能

- バーコードやRFIDと連携して自動切替

実例:電子部品メーカーでの活用

ある電子部品メーカーでは、定期的にコネクタ形状が変更になることに対応するため、「汎用ロボット+AI画像認識」を導入。

- コネクタのピン位置を画像で判断し、位置補正

- 対象部品ごとにハンドを自動で付け替え

- 部品変更時の再調整はPC上で完結

結果として、「1ラインで3製品対応」「変更リードタイムは1日→10分」に短縮されました。

設計時の注意点と落とし穴

「万能設計」にしすぎない

柔軟性を高めようとするあまり、機構が複雑化しすぎてしまうと、かえって故障率やメンテナンス性が悪化します。

あくまで“必要な柔軟性”にとどめるのがコツです。

人の作業との連携も考慮する

完全自動化ではなく、部品変更時には人の介在が必要な部分(治具交換や品質確認)も含めた設計にすることで、トータルで柔軟性が向上します。

保守性・トレーサビリティを確保する

設定変更や品種切り替えの履歴を記録し、誰が・何を・いつ変更したかを追える仕組みがあると、品質管理にも安心です。

まとめ:変化を受け入れる自動化こそが“強い”

「変化に弱い機械」は、今の時代には合いません。

部品や工程が変わっても、柔軟に対応できる設計こそが、これからのものづくりにおいて強みになります。

- ロボット×カメラで柔軟対応

- モジュール構成で工程の差し替え自由

- ソフトウェアで制御の切替と履歴管理

このような設計思想が、製造業の未来を支える基盤となっていくのです。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。