近年の工場自動化では、人間の五感を再現する「センシング技術」が注目を集めています。従来の自動化は、決められた動作を正確にこなすロボットが中心でしたが、近年は“気づき”や“判断”が求められる工程にも対応できるようになってきています。

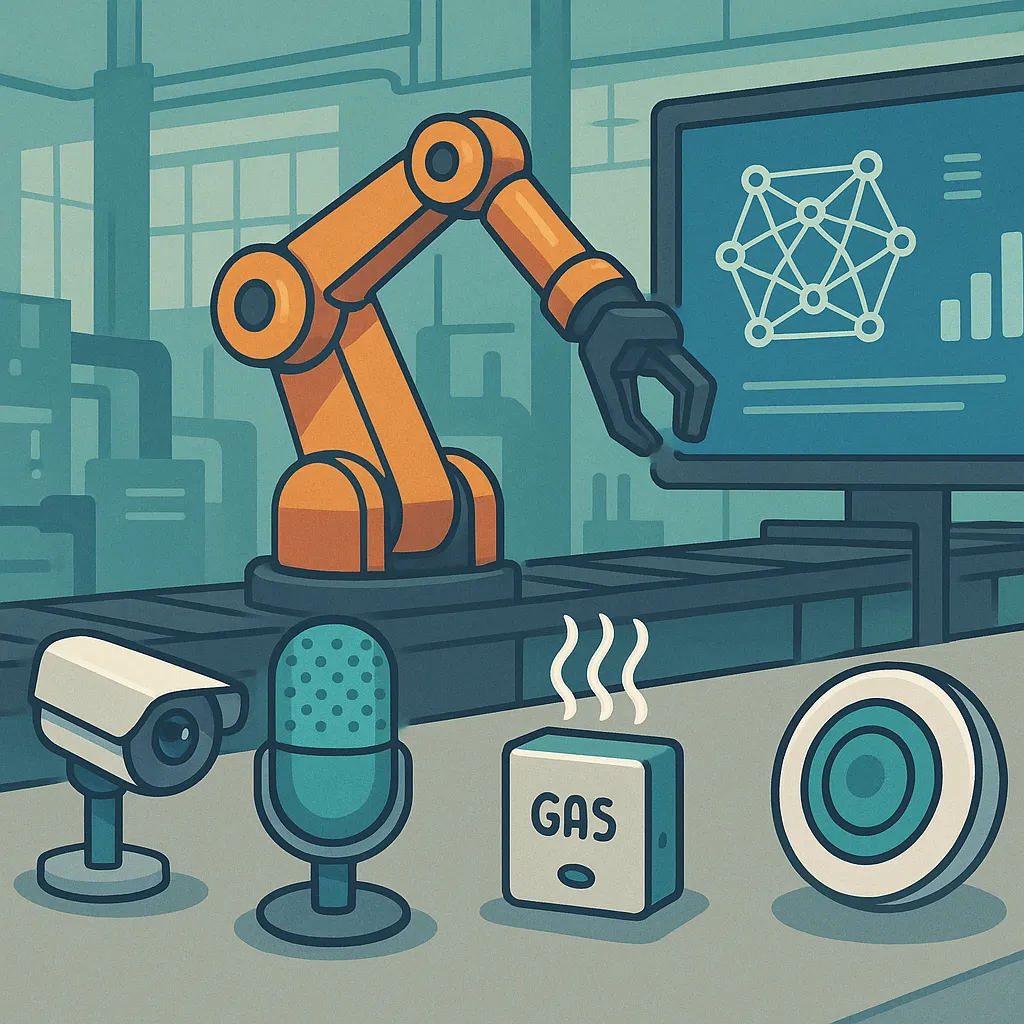

そこで鍵を握るのが、人間の「視覚」「聴覚」「嗅覚」「触覚」「味覚」といった五感を模したセンサーネットワークです。これらのセンサーが工場内に張り巡らされ、リアルタイムに環境や製品の状態を把握し、次のアクションへつなげることができます。

各センサーの役割と応用例

五感に対応するセンサーは、それぞれに特徴的な役割を持ち、工場内のさまざまな場面で活用されています。

- 視覚(カメラ・画像認識):異物混入検知、製品の表面検査、不良品の自動選別などに使用

- 聴覚(マイク・音声解析):機械の異音検出や作業現場の安全確認に応用

- 嗅覚(ガスセンサー):有害ガスや薬品の漏れ検知、臭気の品質管理に貢献

- 触覚(圧力・振動・温度センサー):製品の圧力検査や搬送時の衝撃チェック、温度異常の監視に活用

- 味覚(化学センサー):食品工場などで成分の違いや濃度を測定し、品質管理に利用

これらのセンサーがネットワーク化され、相互に連携することで、まるで人が巡回して点検しているかのようなスマートな管理が可能になります。

センサーネットワークと自動化の融合

センサーネットワークの力を最大限に発揮するには、自動化システムとの統合が不可欠です。センサーが取得したデータは、AIやIoTプラットフォームによって即座に分析され、自動で以下のようなアクションを実行できます。

- 不良品が検出されたら自動でラインから除去

- 異常な振動があれば自動で設備を停止しアラート送信

- ガス検知で換気システムを起動

このような仕組みがあれば、トラブルの早期発見と対応が可能となり、生産ラインの安全性・効率性が大きく向上します。

導入によるメリット

五感センサーと自動化の融合は、以下のような多くの利点をもたらします。

- 作業品質の均一化:人の感覚に頼らないため、常に同じ精度でチェックが可能

- トラブルの早期発見:センサーがわずかな変化を捉え、重大な故障を未然に防ぐ

- データの蓄積と活用:点検や製品品質の履歴を分析し、継続的な改善へ

- 人手不足への対応:熟練工の感覚をデジタルで再現することで、省人化が実現

これにより、特に熟練者が少なくなっている現場や、品質要求が厳しい製造業において、大きな効果が期待されます。

導入時の課題と対応策

センサーネットワークの導入には、いくつかの注意点や課題も存在します。

- 初期コスト:センサー機器やシステムの導入には一定の費用がかかる

- 誤検知・過検出:誤作動や過剰反応を避けるためのチューニングが必要

- データ処理の設計:大量のセンシングデータを適切に処理・分析する仕組みが求められる

これらに対応するためには、小規模な試験導入から始め、段階的にスケールアップする方法が現実的です。

今後の展望

五感を再現するセンシング技術は、これからの工場自動化の核心となっていくでしょう。さらにAI技術との融合が進むことで、「感じて」「考えて」「行動する」自動化が実現します。

将来的には、AIがデータから学習し、製造ラインの状況を先読みして最適な対応を取るといった高度な自律運用も可能になります。

人の感覚に頼っていた部分がデジタル化されることで、工場の安全・品質・生産性は次のステージへと進化していきます。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。