近年、ペットフード工場においても「人と同等の衛生基準」が求められるようになっています。

特に加熱・蒸気処理が伴う製造ラインでは、高温多湿の環境が発生しやすく、人手による作業や清掃には限界があります。

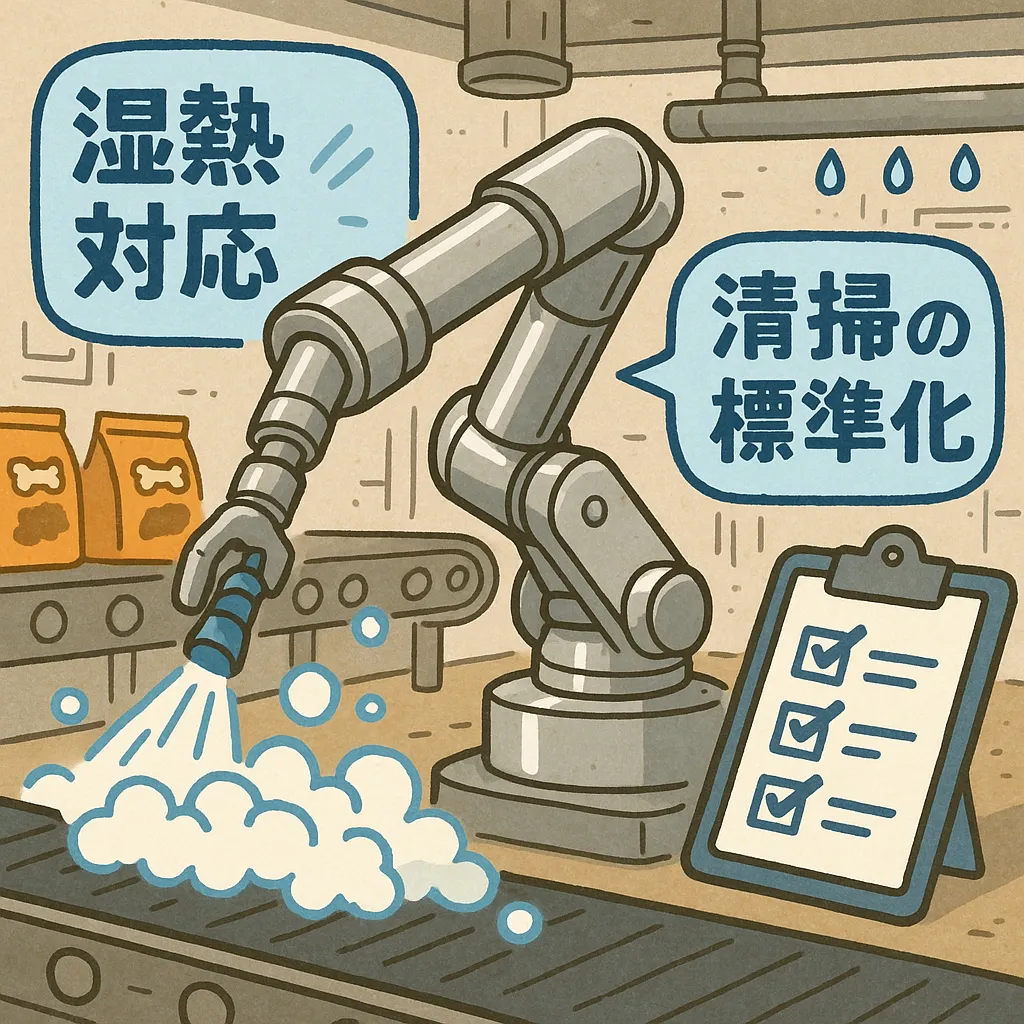

こうした現場の課題を解決する手段として注目されているのが、湿熱環境に対応したロボット導入と清掃作業の標準化です。

本記事では、ペットフード製造における自動化と衛生管理の両立を実現するための実践例と技術的なポイントをわかりやすく解説します。

湿熱環境で使えるロボットとは?

ペットフードの多くは、肉や魚を加熱・練り・整形する工程を経て製造されます。そのため製造エリアは高温・多湿・高油分といった過酷な条件になります。

このような環境では、通常の産業ロボットでは以下のような問題が発生します:

- 湿気により電子部品が劣化

- 油や粉が機構部に入り込み、動作不良

- 高温によるセンサー誤作動

そのため、専用の湿熱対応ロボットが必要になります。

湿熱対応ロボットの特徴

- 防水・耐腐食ボディ(SUS316Lなどを使用し、洗剤・蒸気に強い)

- IP67以上の防塵・防水構造(水洗い・高圧洗浄が可能)

- 耐熱ケーブル・密閉型アクチュエータ(80℃環境下でも連続稼働)

- 食品衛生法対応素材(塗装・グリスも安全基準を満たす)

こうしたロボットを導入することで、人が立ち入りにくいエリアの作業や清掃補助が可能になります。

導入事例:充填・搬送工程のロボット化

あるペットフードメーカーでは、加熱後の原材料を成形・充填・搬送する工程に湿熱対応ロボットを導入しました。

- 搬送ライン上の製品をピッキングして自動整列

- 成形後の温製品をコンテナに自動充填

- 油や蒸気が発生する作業ゾーンを完全無人化

この結果、作業者の負担は大きく減り、衛生リスクのある区域への人の立ち入りもなくなったため、HACCP対応の評価も向上しました。

清掃作業の“属人化”を防ぐ標準化の工夫

ペットフード工場では、製品がべたつきやすく、においや菌の温床になりやすいため、定期的な洗浄・消毒が不可欠です。

しかし、手順が複雑なままでは「人によって洗い方が違う」「洗浄漏れが出る」といった属人化のリスクが残ります。

そこで、清掃手順を“誰がやっても同じ品質”で再現できるように、以下のような標準化が進められています。

① 洗浄マニュアルの動画化・タブレット常設

- ステップごとの洗浄手順を動画で表示

- 洗浄順序・使用洗剤・時間・温度などを明確に指示

② 洗浄後のチェックリスト+センサー記録

- 洗浄完了後に作業者がチェック入力

- 表面温度センサーやATP測定などの客観データで確認

- 自動記録システムで履歴を保存・監査対応も容易に

③ 洗浄作業の一部をロボットに任せる

- ロボットアームにスプレー・ブラシを装着

- 指定エリアをタイマー付きで自動洗浄

- 作業者の洗いにくい場所(配管裏、床下など)を重点対応

こうした仕組みによって、「誰でも確実に、同じレベルで洗える」体制が整います。

まとめ:人にも衛生にもやさしい仕組みづくりを

ペットフードの需要が拡大する中、製造現場にも人と同じレベルの衛生意識が求められるようになりました。

湿熱に強いロボットと、清掃作業の標準化を進めることで、

- 作業者の負担軽減

- 衛生事故のリスク低減

- 教育時間の短縮

- 監査対応の効率化

といったメリットを得られます。

まずは「洗いにくい場所」「高温で人が入りにくいゾーン」から、湿熱対応の自動化とマニュアル整備に取り組んでみましょう。

機械のことで困っている方から状況をヒアリングし、近くの修理業者さんに駆けつけてもらえれば、修理業者同士も助かるし、何より困っている方を早く助けることができる。

そんな思いで機械修理ドットコムを立ち上げました。